Чпу станок для гитары

Изготовление гитары

Одним из любимейших инструментов многих народов — гитара. Ей посвящены стихи и романсы, с ее сердечным звучанием хорошо знакомы те, кто с рюкзаком ходил в походы и сидел вечерами у костра. Но сделать такой инструмент, который изначально кажется очень простым, вовсе не просто.

Изготовление гитары — сложный и кропотливый процесс, требующий сноровки и знания тонкостей подбора материала. Певучая гитара нисколько не уступала по диапазону звучания скрипкам, изготовленным лучшими скрипичных дел мастерами. В течение долгих лет инструмент делали вручную. Эта работа занимала много времени, но каждая гитара была эксклюзивным творением: она имела свое звучание, оформление, количество струн.

Изготовление гитары требовало и умения и фантазии: история сохранила музыкальные инструменты самых необычных форм. Кроме того, требовалось немалое время, чтобы найти и подготовить древесину, а затем вручную или на примитивных станках создавать инструмент.

Новые подходы к изготовлению инструмента

Сегодня изготовление гитары не представляется таким тяжелым и длительным процессом, если использовать потенциал фрезерных станков с числовым программным управлением и 3D-обработкой.

Фрезерные станки нового поколения существенно изменили процесс изготовления объемных музыкальных инструментов, значительно упростили операции по обработке древесины и других применяемых материалов. Объемное 3D-моделирование облегчает процесс, а само изготовление гитары превращается в увлекательное занятие, раскрывающее творческий потенциал сотрудника, работающего на таком станке.

Что предлагает компания

Все эти возможности предоставляют 3D фрезерные станки с ЧПУ, которые предлагает компания «SteepLine», специализирующаяся на выпуске современного оборудования для обработки дерева и других материалов, отличающегося повышенной точностью исполнения работ. Компания применяет в производстве станков современные достижения в области промышленного машиностроения.

Инновационные технологии сделали изготовление гитары обычным производственным процессом, в ходе которого выполняются операции 3D-моделирования. Внедрение этих операций в технологический процесс обеспечивает уменьшение сроков, требовавшихся на создание модели и изготовление инструмента.

Компания «SteepLine» подтвердила свою надежность и состоятельность в соответствующем сегменте рынка машиностроения. Оборудование, предлагаемое компанией, отличается высоким уровнем качества применяемых для производства оборудования материалов, широким внедрением новейших технологий, вносящих элементы модернизации в производственный процесс. Все это является гарантией эффективности стабильности производственных процессов, которые влечет за собой изготовление гитары.

Каждый клиент будет окружен вниманием сотрудников, которые готовы провести бесплатную консультацию или организовать обучение, обеспечивающее правильную эксплуатацию приобретенных станков. Компания выполняет индивидуальные заказы на установку дополнительного оборудования и комплектующих, улучшающих функционирование станков.

Если у вас возникли вопросы по поводу оформления заказа, условий доставки или осуществления оплаты, вы можете обратиться к консультантам компании. По любому вопросу вам предоставят подробную информацию.

Не упустите шанс приобрести оборудование по выгодной цене. В свое работе компания придерживается гибкой ценовой политики. В вопросах стоимости мы всегда идем навстречу клиенту.

Источник

Деки на станке с ЧПУ

Не хочешь смотреть рекламу? Зарегистрируйся!

Статья будет полезна как тем, кто подумывает купить деку и собрать гитару для себя. И тем, кто хочет или собирается заняться изготовлением дек на заказ.

В большинстве случаев для этого даже не обязательно иметь станок с ЧПУ.

Что нужно знать?

В любом случае, изготовление дек — это сервис для тех, кто хочет сделать гитару сам. Либо «от и до», чем занимаются мастера-одиночки или мастерские.

Либо купить гриф, деку, комплектующие и собрать инструмент самостоятельно, что может позволить себе каждый.

Если мы говорим о покупке деки, то само собой разумеется, что на неё будет установлен гриф.

1. Ключевой момент в подборе деки — подходит ли посадочное отверстие для грифа под тот гриф, который имеется у Вас? Или нет.

2. Под какую мензуру и по каким промерам сделана дека?

Т.е. совпадает посадочное отверстие сделанное в деке с тем, на которое планировалось устанавливать гриф? Его глубина, длинна, ширина.

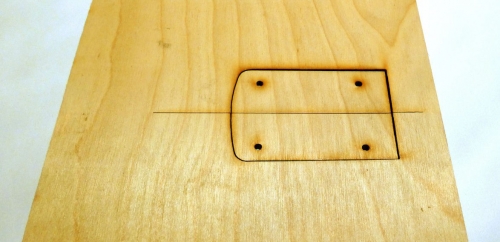

Это необходимо учесть заранее, чтобы не получилось вот так:

Сейчас вырезать что-либо на станке ЧПУ не представляет сложной задачи. Большое количество мастерских занимается этим. Вырезать деку на станке с ЧПУ? Это сравнительно легко. Для этого нужно:

— склеить щит для деки

— отрейсмусовать его

— найти чертёж деки и подготовить его в векторном виде

— по векторному файлу написать управляющую программу для станка с ЧПУ

— скомпилировать её в g-code

На самом деле даже не нужно иметь станок. Находим человека, у которого станок есть, приносим программу, договариваемся с человеком… И вуаля! Дека у Вас «в кармане»! )

Paine.

Приходим радостные с декой домой. Берём наш, заранее заготовленный гриф, прикладываем… А дальше — результат зависит от того, насколько вы тщательно подошли к созданию производственной документации.

Если деку действительно делали Вы сами, если сверили пятку грифа с посадочным отверстием на деке и убедились, что все хорошо совпадает — расслабтесь. Дальше можно не читать.

Вы сделали всё верно и всё предусмотрели.

Но если вы деку заказали через и-нет, не подумав об этом…

То… О Боже! Хорошо если посадочное отверстие меньше.

Его можно перефрезеровать, сделав точный шаблон под пятку именно Вашего грифа.

А если оно на 2-3мм шире? Или короче? А если на 5мм?

Или не подходит по высоте? Или отверстия под бридж необходимо переносить? Или заклеивать имеющиеся фрезеровки?

Что же теперь делать?! М.б. подобрать к деке новый гриф?!

Ну ладно и так сойдёт?

Для тех, кому не сойдёт:

Мы тоже решили предоставить такую возможность — купить/заказать готовую деку, сделанную на станке с ЧПУ.

С той только разницей, что мы ГАРАНТИРУЕМ совместимость наших дек с Вашим грифом.

На выбор есть 2 варианта:

1. Мы сделаем деку под заказ, конкретно под Ваш, имеющийся в наличии гриф.

— Вы приезжаете с грифом, мы снимаем промеры и посадочный карман подгоняем чётко под него.

Либо вы присылаете чертёж кармана в масштабе 1:1.

С осевой линией и местом установки последнего лада, а также — глубиной фрезеровки под гриф.

Это необходимо, чтобы мы могли в точности подготовить чертёж и программу обработки. А вы — получили безупречный результат.

2. Вы можете заказать гриф у нас.

В таком случае мы гарантируем полную совместимость дек с грифами.

Обещаем, результат Вас обрадует:

Спасибо за внимание.

Труфанов Кирилл

Гитарная мастерская: Air Music

Технический инфо-портал: gitarnaya-furnitura.ru

Не хочешь смотреть рекламу? Зарегистрируйся!

Источник

Один из способов автоматизации работы на токарном станке — электронная гитара

Электронная гитара для токарного станка представляет собой узел, который направлен на уменьшение или увеличение скорости вращения или подачи. Обеспечивают возможность смены частоты вращения дополнительные зубчатые колеса, их может быть несколько пар (от 1 до 3).

Что это такое, функционал

Заводские токарные станки обычно довольно тяжело настраиваются для смены шага. Изменение подачи и нарезания резьбы получается выполнить только с помощью сменных шестерен. Задача требует большого количества времени — от получаса для замены и настройки деталей.

Блок для «электронных шестерен» позволяет:

- менять направление нарезки;

- изготавливать резьбу, шаг которой легко регулируется;

- использовать синхронную и асинхронную подачу;

- получать левую резьбу;

- наглядно видеть угол наклона шпинделя (выполняет функцию делительной головки).

Конструкция

Электрогитары для станков состоят из:

- Сменных зубчатых колес (2–6 штук). Гитары с одной парой шестеренок встраиваются в цепи, работа которых не связана с точной настройкой. Две и три пары используют, когда необходима точная настройка кинематической цепи. Токарно-винторезные станки оборудуют набором колес, число присутствующих зубьев кратно 5. Обычно данный класс оборудования оснащен комплектом таких шестеренок, их количество составляет 22 штуки.

- Двух осей, на которые крепятся шестерни. Оси служат для вращения зубчатых колес.

- Шпинделя (или шпинделей), выполняющего функцию закрепления инструмента (сверла, развертки и др.).

- Энкодера, закрепляемого на шпинделе и измеряющего его вращение. Данную деталь можно достать из старого струйного принтера. Доставать лучше сразу с датчиком, его затем рекомендуется вставить в корпус из оргстекла.

- Блока управления, отвечающего за формирование сигналов.

- Кабелей.

Вращение, которое производит первая шестерня, сидящая на выходном валу передней бабки, передается на последующие зубчатые колеса, откуда импульс переходит на входной вал коробки подач.

На Aduino

Технические характеристики

- синхронная подача: 0.01-0.25 мм/об;

- асинхронная подача: 5–132 мм/мин;

- произвольность шага: 0.001-4.500 мм;

- точность угла поворота шпинделя — 0,05 градуса;

- делитель шпинделя, с шагом в 0.1 градус, калькулятор деления;

- наличие программных упоров (можно сохранить понравившиеся параметры для последующей работы);

- ускоренная подача;

- автоматическое нарезание резьбы;

- многопроходный цикл точение/торцевание;

- перемещение в масштабе с помощью РГИ.

Плюсы и минусы

Среди достоинств устройства следует выделить:

- Возможность более точной автоматизации производства. Человек здесь нужен только для проверки инструментов, их накладки, а также для установки и снятия заготовок. Таким образом, один мастер может работать сразу на нескольких токарных станках.

- Повышение производственной гибкости. При необходимости изготовления иной детали нужно всего лишь подкорректировать программу.

- Высокая точность работы станка, а также повторяемость обработки деталей. Благодаря этому токарный станок будет обрабатывать детали нужное количество раз и его производительность при этом не будет страдать в отличие от мастера, который устает в процессе работы.

- Возможность расчета времени обработки заготовок, т. к. на каждую отведено определенное количество времени. Это помогает планировать производство более регламентировано.

- Доступная стоимость деталей для сборки.

К недостаткам электронной гитары для токарного станка можно отнести:

- довольно высокую стоимость при покупке данного оборудования. Гораздо бюджетнее собрать приспособление самостоятельно. Однако и самостоятельная сборка, установка и настройка довольно непростой процесс. Новый станок с ЧПУ обойдется мастеру не менее, чем в 2 000 000 рублей.

- Сложность в подборе редуктора. Некоторые из-за высокочастотной подачи разгоняют станок так, что тот выходит за пределы номинала. Усилие также может превышать требуемое, поэтому рекомендуется учитывать работу используемого редуктора и других составляющих, они несомненно повлияют на качество работы.

- Если разрешение энкодера малое, есть вероятность возникновения проблем при работе с резьбой, шаг которой больше 10 мм.

Как правильно подключить?

План подключения электрической гитары, следующий:

- Перед началом подключения следует установить энкодер на шпиндель. Корпус устройства крепят к передней бабке (ПБ) латунными втулками (8 мм), энкодер крепят на втулке, которая поджимает задний подшипник шпинделя.

- Датчик удобно закрепить на шпинделе вместо шестеренки, а корпус датчика — на ПБ токарного станка.

- На вал подачи крепим шаговый двигатель. При желании можно убрать детали, предназначенные для крепления шестеренок.

- Для защиты электроники от летящей стружки прячем ее в кофр из оргстекла. Плату рекомендуется оборудовать USB разъемом, его удобно использовать для подключения датчика, а также кабелем, через него к электрогитаре можно подсоединить клавиатуру и кнопки. Макетная плата Ардуино легко позволяет включить все необходимые составляющие.

- На основании платы закрепляем отдельный выключатель питания и разъем, благодаря которому удастся подключить блок питания драйвера.

- Блок питания (для питания Ардуино хватит механизма на 12 вольт) устанавливается под блок управления. От него будут получать электроэнергию и вентиляторы, если они будут установлены.

- Управление можно облегчить, изготовив раздельную индикацию и кнопки.

Настройка электронной гитары:

- Для начала следует выполнить фазировку энкодера так, чтобы в момент прямого вращения шпинделя (на себя) угол увеличивался. В случае уменьшения угла следует поменять выходы А и В в энкодере местами.

- Далее, необходимо настроить количество рисок энкодера и подач.

- Вывести минимальные биения посадочного фланца.

- Выполнить настройку количества резьбы.

Электронная гитара для токарного станка довольно удобный инструмент для мастеров, которые ценят свое время и хотят добиться высокого качества и производительности труда. При грамотном подходе к сборке данного устройства удастся добиться превосходного эффекта в автоматизации производства.

Источник