Из какого дерева делают пианино

Не всякая древесина подойдёт для изготовления музыкального инструмента, в том числе для пианино. Для изготовления инструмента требуется так называемая резонансная древесина, хотя с физической точки зрения, такое название не совсем верно. Слово резонанс происходит от французского слова, которое в дословном переводе означает «звучу в ответ». Для изготовления музыкального инструмента подходит орех, дуб, береза. Но наиболее звучащей является древесина из ели.

Чтобы изготовить хорошее пианино с качественным звуком, как было сказано ранее, подойдет древесина из ели. Однако не каждая ель одинаково звучит. Необходимо знать некоторые условия произрастания такого дерева. Резонансная ель произрастает преимущественно на склоне леса с северной стороны, где солнце не так жарко. Грунт, в котором растет дерево, должен быть средним, то есть не слишком плодородным, но и не слишком тощим. В таких условиях будущий инструмент должен расти более века. Но не просто расти, но и не пострадать от сильного ветра или жуков-короедов.

После определения дерева для изготовления пианино, окончательный вердикт можно будет вынести только после распила, сушки и выдержки древесины в мастерской. Также резонансное дерево не должно иметь пороков в виде сучков, завитков и других. Кольца ствола должны быть одинаковой ширины, а при распиле радиальным способом быть параллельными и прямыми.

Не раз пытались заменить еловую древесину другой, но попытки не увенчались успехом. Исследователь девятнадцатого века в ходе экспериментов выяснил, что скорость звука в еловой древесине больше в 15 раз, чем в воздухе.

Ввиду особенностей музыкальной древесины, её достаточно сложно отыскать, что сказывается на цене материала за кубометр, а это соответственно на цене качественных инструментов.

Древесину принято выбирать не на глаз, а по вычислениям характеристик по определенным формулам, соответствующим Госстандарту. Основной критерий называется акустическим коэффициентом. Музыкальная древесина сочетает несочетаемое: низкую плотность, высокую жесткость и высокую скорость проведения звука.

Качественную древесину также можно определить по её блеску. Музыкальное дерево имеет нежный серебристый блеск. Определяющим свойством является и запах, резкость которого определяется количеством содержащейся смолы. Чем больше смолы, тем хуже акустические характеристики древесины.

Таким образом, факторами, влияющих на выбор акустической древесины, являются порода дерева, условия его произрастания, внутреннее строение, порода и физические характеристики.

Теперь можно смело ответить на главный вопрос: из какого дерева делают пианино, — из «правильной» звучащей резонансной ели.

Источник

Как делают фортепиано

Крайне привлекательный в своей подробности материал о том, как делают фортепиано. Специально для тех, кто хочет узнать кучу новых слов, посмотреть картинки с фабрики и порадоваться тому, что пианино не нужно собирать своими руками, как мебель из IKEA.

История фортепиано началось с мелкого ремесленного производства, но сейчас оно давно перестало существовать. В первой половине ХХ века в Европе насчитывалось несколько сотен небольших мастерских, в которых изготавливались инструменты небольшими сериями. Сегодня такой способ производства встречается только в виде исключения. Конкуренция стала настолько острой, что производители были вынуждены рационализировать производство с помощью высокопроизводительных станков.

Сегодня многие технологические процессы в производстве выполняются станками с цифровым программным управлением. Темп работы специалистов и рабочих высок. Этим достигается приемлемая цена продукции, в особенности, если покупатель рассчитывает на долгую полноценную жизнь приобретаемого пианино или рояля.

Дерево, которое звучит

Одним из важнейших материалов для изготовления фортепиано является древесина. Прежде всего, это ель, сосна и бук. Сорта твердой древесины выполняют поддерживающую и механическую функции: бук, граб, сосна часто выполняют роль конструкционной древесины, используются для изготовления футора (остов корпуса) инструмента, бук – (как и граб) также употребляется для изготовления вирбельбанка (колковой доски), постелей дек (кромка футора – место приклеивания деки), и различных частей механики. Упругие и эластичные сорта древесины, такие как ель, используются для изготовления резонансных дек, клавиш, штульрам и клавиатурных рам.

Древесина берется из экологически чистых хозяйств. Специалисты проводят тщательный контроль материалов, выбирая сорта древесины исходя из ее качества и долговечности. Дерево это основной материал из которого изготавливаются будущие рояли и пианино, и он представляет собой высокоценный материал незаменимый в производстве музыкальных инструментов. Ему уделяют особое внимание, и в конечном итоге это внимание окупается сполна качеством музыкальных инструментов.

Дека – сердце музыкального инструмента, поскольку именно она рождает и проецирует звук. С давних времен в качестве древесины для изготовления дек смычковых инструментов, гитар, клавесинов используется ель. Эта же традиция поддерживается и в фортепианостроении. Дека в рояле изготавливается из самых ценных пород ели (обычно это европейская горная ель).

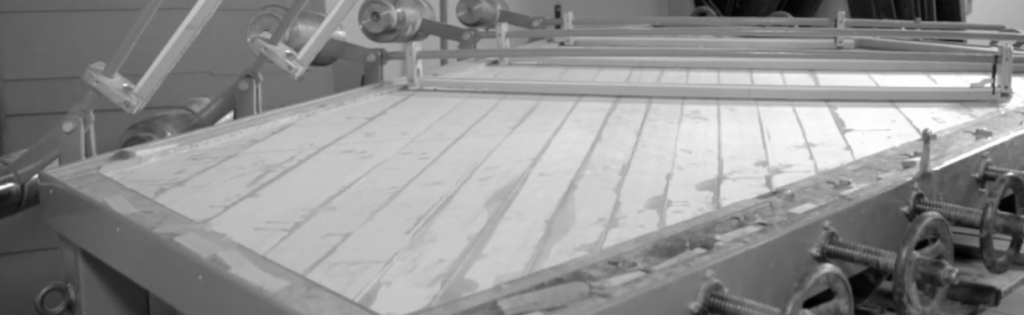

После тщательного отбора древесина очень медленно и осторожно обрабатывается в климатических камерах, чтобы после процесса склеивания готовой резонансной деки с рипками было создано определённое напряжение, которое будет способствовать большей отзывчивости деки.

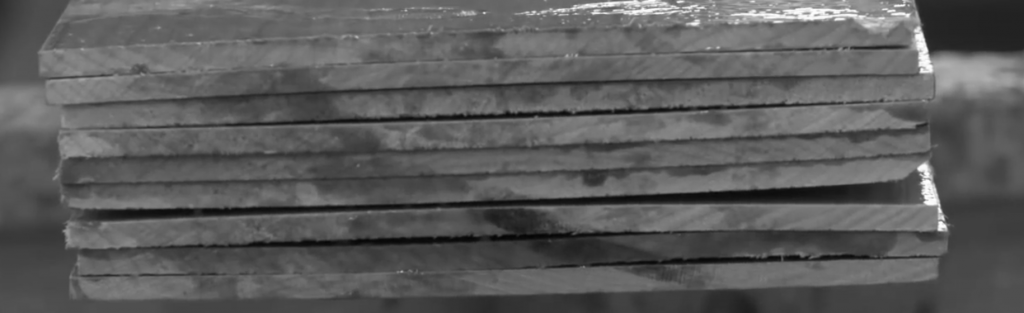

Необходимый размер деки получается за счет склеивания дощечек ели шириной от 8 до 12 см, толщиной 1 см.

Пред склеиванием края дощечек вручную идеально подгоняют друг к другу.

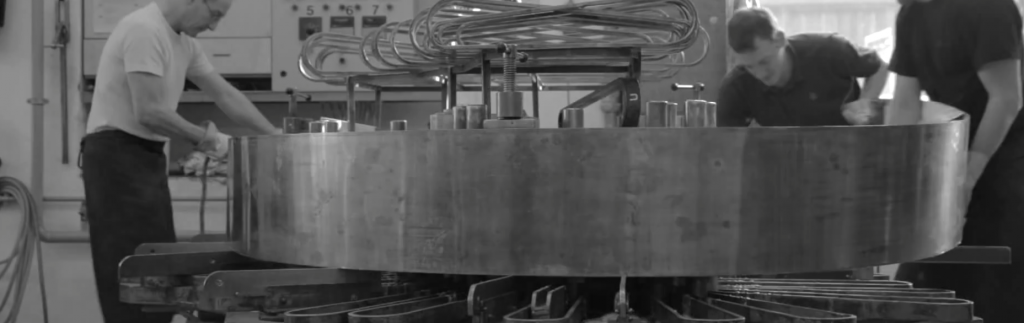

Склеивание выполняется, с помощью специальных струбцин.

Рипки представляют собой ребра жесткости (нем. Rippe – ребро), расположенные поперек волокон деки.

Рипки изготавливаются из такого же материала что и дека. Они служат, с одной стороны, для распределения энергии колебаний по всей площади резонансной деки, а с другой стороны, – для увеличения жёсткости деки, обеспечивая сопротивляемость натяжению струн. Рипки застругиваются по приклеиваемым поверхностям дугообразно, чтобы предать деке купольность, и сужаются к концам, чтобы предать ей эластичность.

Каждая фортепианная фирма имеет собственную технологию изготовления резонансных дек, отличия при этом могут касаться всех основных параметров деки (форма, величина выпуклости деки, ее толщина, организация рипок, и т.д.).

Другой составной частью фортепиано представляющей большую важность для его звучания является т.н. штег (нем. Steg – мостик), посредством которого колебание струн передается деке.

Их конструкция и качество решающим образом влияют на качество звучания инструмента.

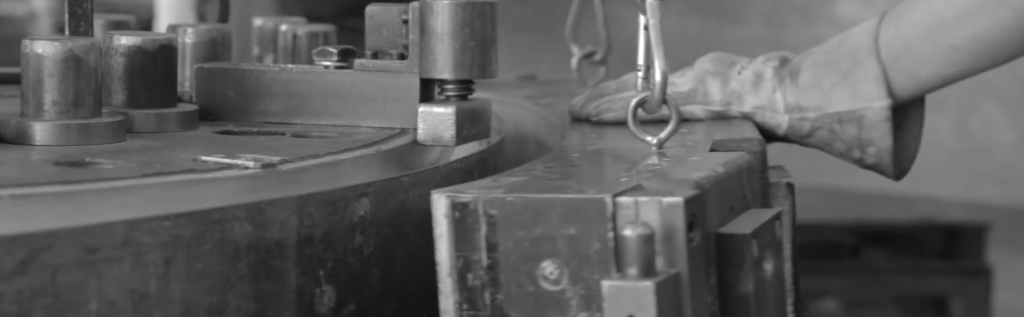

Штег может быть изготовлен как из массивной древесины, так и из многослойной. Дискантовые и басовые штеги фрезеруются, в них сверлятся отверстия для штифтов, делаются специальные фаски (в большинстве фирм эта работа проделывается опытными мастерами вручную), после чего устанавливаются штифты, и штег приклеивается к деке с рипками.

После того как просохнут клеевые швы, следующим этапом завершающим изготовление деки становиться ее лакировка.

В дальнейшем дека будет приклеена к футору инструмента.

Футор

Футор (на нем. Rast) представляет собой стабильную деревянную основу инструмента, состоящую из опорной рамы, шпрейцев футора (массивные распорки), горизонтальных и вертикальных брусков. Служит опорой для деки и поддерживает чугунную раму.

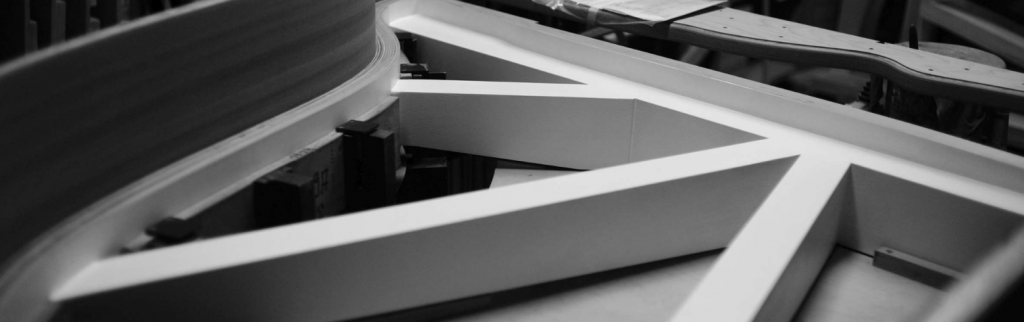

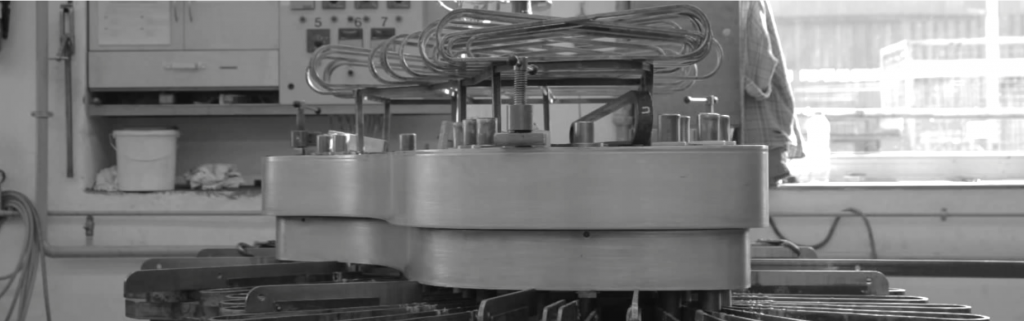

Футор рояля изготавливается из целой кипы (порядка 10) тонких (толщиной 3-5 мм) слоёв, полученных из прочных сортов отборной древесины (как правило, из бука), которые покрываются клеем и перемещаются в специальный пресс, где им в течение нескольких часов придается необходимая форма, так называемая крыловидная форма — конечная форма рояля.

По такому же принципу изготовляется наружная стенка корпуса рояля (обечайка), которая в дальнейшем приклеивается поверх футора. Разница будет заключаться в используемом материале (преимущественно, это красное дерево), и в ширине слоев (обечайка значительно шире). Правда, некоторые фирмы объединяют эти два этапа в один, сразу склеивая шпон опорной рамы футора и наружной стенки, чередуя разные породы древесины.

Футор соединяют с поперечным бруском корпуса – поперечная часть футора, соединяющая басы с участком дисканта. Ее изготавливают из цельного бука в сочетании со слоями сосновой древесины, что создает разнообразие частот способствующих благозвучию рояля. Эта составная часть также важна для обеспечения упругости деки.

Все остальные части относящиеся к футору собираются и склеиваются в этом месте.

Деревянные распорки, так называемые шпрейцы (нем. Spreize – распорка), при помощи шиповых соединений «ласточкин хвост» соединяются с футором, клеевые швы дополнительно поддерживаются штырями, установленными под нужными углами. Распорки обычно сходятся в одном месте поперечного бруска. В результате получается монолитная структура стабилизирующая напряжение и натяжение струн инструмента.

Чугунная рама одна из важных составных частей рояля, основная функция которой заключается в том, чтобы принимать на себя суммарное натяжения струн инструмента, которое в рояле может превышать 20 тонн.

Чугунные рамы отливают в песчаных формах и конструируют для конкретных диапазонов частот, улучшая общий диапазон звуковой гаммы. Серый чугун дает одновременно прочность и при давлении и при изгибах формы, благодаря чему инструмент приобретает стабильность, а также базовою звуковую окраску.

Работа над рамой проходит через много стадий. После просверливания отверстий для вирбелей и других деталей, обработки на фрезеровочном станке, производится бронзирование рамы рояля золотистым тоном, что достигается за счет тщательной зачистки шлифовальной шкуркой и нанесения лака тончайшим слоем.

Аграфы, рамные штифты, производимые из высококачественных материалов, во время тонких и требующих огромного мастерства производственных процессов определяют продолжительность звучания струн.

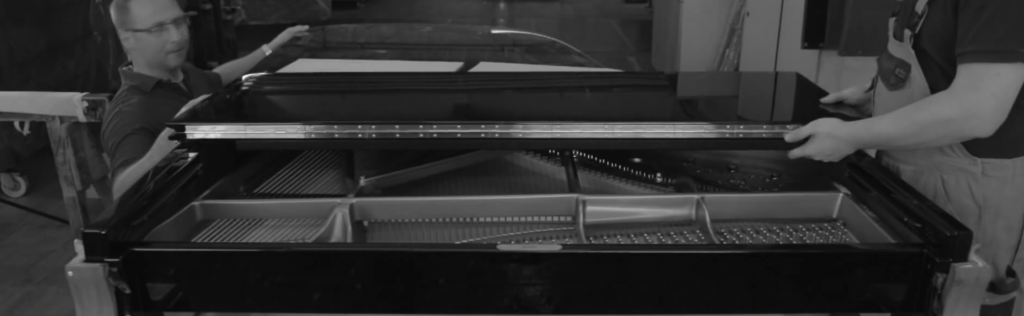

После того как на футор наклеивается резонансная дека раму прикрепляют к деке. Конструкция, состоящая из футора, резонансной деки и чугунной рамы, образуют жизненно важное ядро рояля.

В отдельном цехе производится лакирование поверхности корпуса рояля.

Полиэфирный лак распыляется определенным количеством слоев, после многочисленных периодов акклиматизации и зачистки мелкой шлифовальной шкуркой, лак превращается в твердую и блестящую полировку, которая радует глаз, и в тоже время такая поверхность служит для проецирования высоких частот звука.

На следующем этапе производятся роботы по наложению струн инструмента и его настройки.

Струны

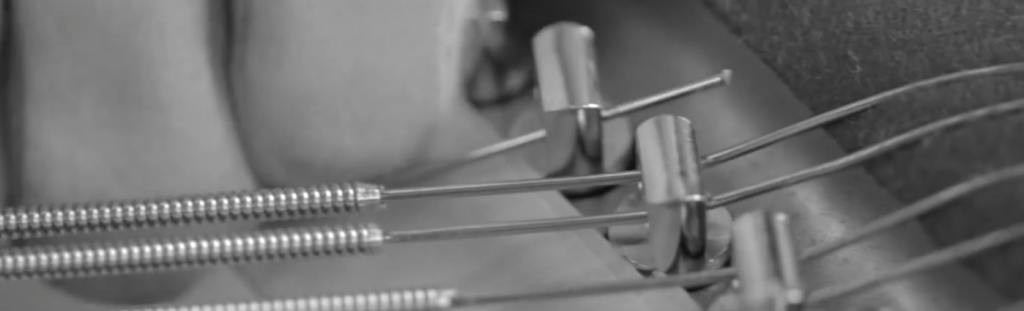

Струны, проходя через штег, одним концом закрепляются на рамном штифте, другим на настроечном колке (вирбеле).

Струны со стальной сердцевиной и медной обмоткой предназначены для нижних регистров или басовой секции.

Навивка басовых струн представляет собой настоящее искусство, требующее большой опыт и немалую сноровку.

Гладкие струны используются в среднем и дискантовом регистрах, где каждый звук состоит из трех отдельных струн.

Каждый регистр обладает своим собственным характером звука своими оттенками и неповторимой тонкостью. Каждый регистр это богатый и яркий звуковой спектр.

Точность вращения настроечного колка и его крутящий момент имеют решающее значение для качества настройки. Неоднократные настройки инструмента, производимые в процессе изготовления, приводят в конечном итоге к стабильности строя.

Клавиатура

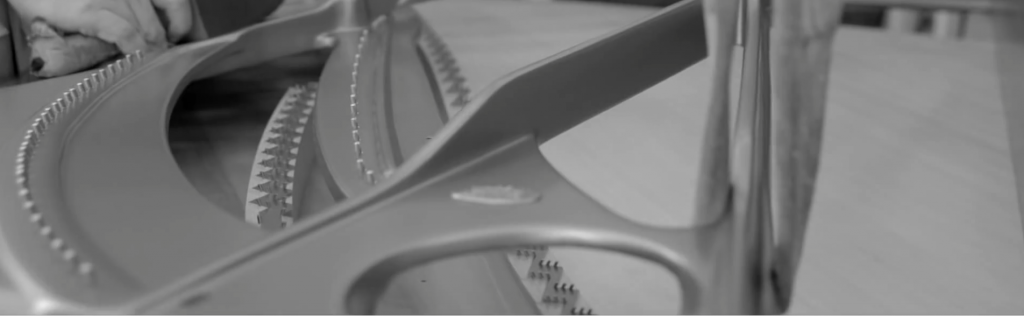

Клавиатура – сложный рычажный механизм, состоящий из молотков, демпферов и клавиш, служащий для воспроизведения звука. В общей сложности это тысячи отдельных деталей рояля. Установка этого механизма относится к числу сугубо индивидуальных специальных настроек, разработанных для точности и тонкости воспроизведения звука.

Не все детали механики производятся на самих фабриках, многие закупаются в виде полуфабрикатов, сделанных по точным и жестким техническим требованиям фирм. Они проходят контроль и подвергаются дальнейшей более точной обработке и приобретают окончательный вид. После проведения сборки соответствующей требованиям каждого определенного инструмента, в конечном счете, получается точный игровой механизм.

Каждая клавиша рояля, а также каждая деталь молоточкового механизма подвергаются точному юстированию как для индивидуальной работы, так и для работы деталей друг с другом, это относится и к весу каждой клавиши и к давлению клавиш. Каждая отдельная деталь подпадает под стандарты качества фортепианной фабрики. Здесь идет речь не просто о точности до миллиметра, а фактически до долей миллиметра.

Данная работа должна производиться вручную. На этот процесс отводится многие часы, он повторяется неоднократно для того, чтобы, в конечном счете, исполнитель имел в своем распоряжении точный механизм, который прослужит ему многие годы. Качество и стабильность дают возможность для исполнения любого репертуара, используя всю палитру звуковых оттенков фортепиано.

Сборка

В цехе корпусных деталей происходит изготовление внешних элементов фортепиано, и их сборка.

Все съемные детали корпуса вставляются в инструмент только в самом конце производственного процесса: этим уменьшается риск их повреждения.

Интонировка

После того как была неоднократно проведена настройка струн рояля и они приобрели устойчивость, необходимо проанализировать каждый звук. Молоточку, который с ним связан, должна быть придана нужная форма. Необходимо исследовать, раскрыть и заставить работать весь потенциал резонансной деки и каждого молоточка. Этот процесс получил название интонировки.

Интонировка – это сообщение головке молоточка правильной формы, размера и плотности. Данный процесс подразумевает придание звуку фортепиано строго определенной интонации с учетом всех потребностей и возможностей человеческого уха. Интонировка требует времени. Иначе есть риск, что предыдущие труды окажутся напрасными.

На последнем этапе инструменты собираются и упаковываются для транспортировки.

12 000 частей

На самом деле это было очень краткое описание того, как делают фортепиано. Нужно понимать, что между этапами технологической цепочки каждый инструмент находится какое-то время в покое, созревает, что называется. Производство рояля может длиться больше года. В процессе создания инструмента состоящего в общей сложности из 12 000 частей и деталей, может быть задействовано порядка 200 мастеров, инструмент в итоге проходит около 20 полных стадий проверки.

Также нужно отметить, что в современном фортепианном производстве отчетливо выражено стремление собирать инструменты из уже готовых частей. Комплектующие закупаются, проходят дополнительную обработку и монтируются. Лишь немногие фирмы, те что принадлежат к числу мировых лидеров, могут позволить себе производство фортепиано почти полностью на базе своих фабрик.

Видео о суровых трудовых буднях работников фабрики Steinway&Sons, фотографии с производства которой использовались в качестве иллюстраций этого материала.

Источник