- Кинематическая настройка токарно-винторезного станка 1К62 для нарезания резьбы

- Настройка станка на нарезание резьбы

- Спецификация основных узлов и органов управления токарным станком

- Перечень органов управления токарного станка 1К62

- Спецификация составных частей токарного станка 1К62

- Краткое описание оновных узлов токарного станка 1К62

- Передняя бабка

- Коробка подач

- Фартук

- Таблички на токарно-винторезном станке 1К62

- Графические символы на токарно-винторезном станке 1К62

- Настройка токарно-винторезного станка 1К62

- Настройка механизма главного движения токарно-винторезного станка 1К62

- Настройка механизма подач токарно-винторезного станка 1К62

- Настройка приклона (гитары) токарно-винторезного станка 1К62

- Настройка станка для нарезания торцовых резьб (спираль Архимеда)

- Настройка станка для нарезания резьб при прямом включении ходового винта

- Настройка токарного станка 1к62 для нарезания резьб

- Механика токарно-винторезного станка 1К62

- Метрические резьбы:

- Модульные резьбы:

- Дюймовые резьбы:

- Питчевые резьбы:

- Настройка станка для нарезания многозаходных резьб

- Кинематическая схема токарно-винторезного станка 1К62

- Условные обозначения

- Винторезная кинематическая цепь токарно-винторезного станка 1к62

- Нарезание метрических резьб

- Нарезание модульных резьб

- Нарезание дюймовых резьб

- Нарезание питчевых резьб

- Нарезание резьбы с увеличенным шагом

- Нарезание точных резьб

- Приемы нарезания резьбы резцами

Кинематическая настройка токарно-винторезного станка 1К62 для нарезания резьбы

Настройка станка на нарезание резьбы

Настройка современного универсального токарно-винторезного станка на нарезание резьбы сводится к настройке приводов главного движения и движения подачи.

Настройка коробки подач на шаг нарезаемой резьбы в большинстве случаев осуществляется с помощью таблицы, укрепленной на станке, или по паспорту.

Рукоятки управления коробки подач устанавливают в положение, указанное в таблице, а реверс ходового винта — в положение, соответствующее нарезанию правой или левой резьбы, и при необходимости включают звено увеличения шага резьбы.

Вращение от коробки подач сообщается ходовому винту, а включение продольного перемещения суппорта с резьбовым резцом происходит при замыкании разъемной маточной гайки.

При нарезании резьбы повышенной точности или с нестандартным шагом настройка цепи продольной подачи требует выполнения предварительных расчетов, иногда довольно сложных (например, при настройке винторезной цепи не коробкой подач, а гитарой сменных колес). В современных универсальных токарных станках предусмотрена возможность полного отключения коробки подач; ведомый вал гитары при этом соединяется напрямую с ходовым винтом станка. В этих случаях требуется подобрать сменные колеса из имеющихся в комплекте станка или изготовить дополнительные. Подбор числа зубьев сменных колес можно вести двумя способами.

При первом способе рычаги коробки подач ставятся в положение, при котором нарезаемый шаг равен шагу ходового винта станка. Таким образом, передаточное число равно шагу нарезаемого винта, деленному на шаг ходового винта. В случаях, когда числитель или знаменатель передаточного числа простой дроби будет иметь множители, неудобные для преобразования их в числа зубьев сменных зубчатых колес, расчет следует вести по таблицам передаточных чисел.

При втором способе подбор сменных колес осуществляется по одному из передаточных чисел сменных колес, имеющихся в наличии (хотя бы и с других станков), или по передаточному числу коробки подач.

Если необходимо изготовить резьбу с малыми допусками по шагу, а ходовой винт станка имеет погрешность при изготовлении, то подбор выполняют приближенными методами.

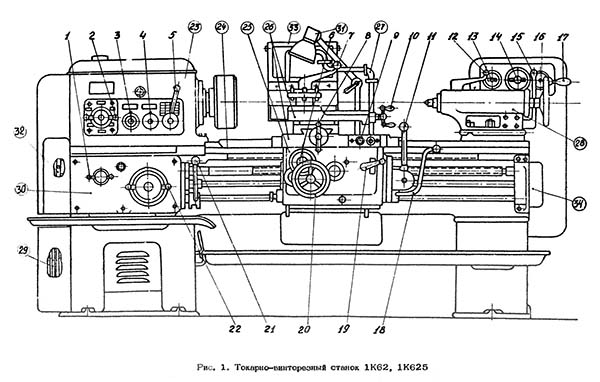

Спецификация основных узлов и органов управления токарным станком

Основные узлы и органы управления токарным станком 1к62

Перечень органов управления токарного станка 1К62

- Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль;

- Рукоятки установки чисел оборотов шпинделя;

- Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многоэаходные резьбы;

- Рукоятка установки правой и левой резьбы и подачи;

- Рукоятки установки чисел оборотов шпинделя;

- Кнопка включения реечной шестерни при нарезании резьбы;

- Рукоятка индексации и закрепления резцовой головки

- Рукоятка поперечной подачи суппорта;

- Кнопочная станция пуска и останова электродвигателя главного привода;

- Рукоятка подачи верхней части суппорта;

- Рукоятка управления быстрыми перемещениями каретки и суппорта;

- Рукоятка крепления пиноли задней бабки;

- Выключатель насоса охлаждения;

- Линейный выключатель;

- Рукоятка крепления задней бабки;

- Выключатель местного освещения;

- Маховичок перемещения пиноли задней бабки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка включения маточной гайки;

- Маховичок ручного перемещения суппорта и каретки;

- Рукоятки включения, выключения и реверсирования шпинделя;

- Рукоятка установки величины подачи и шага резьбы.

Спецификация составных частей токарного станка 1К62

- Бабка передняя (коробка скоростей) — 1К62.02.01

- Станина — 1К62.01.01

- Фартук — 1К62.06.01

- Каретка — 1К62.05.01; Суппорт — 1К62.04.01

- Охлаждение — 1К62.14.01

- Бабка задняя — 1К62.03.01

- Моторная установка — 1К62.15.01

- Коробка подач — 1К62.07.01

- Электрооборудование — 1К62.18.01

- Приклон — 1К62.78.01; Шестерни сменные — 1К62.78.02

- Ограждение — 1К62.50.01

- Переключение — 1К62.11.01

Краткое описание оновных узлов токарного станка 1К62

Передняя бабка

Передняя бабка служит для сообщения шпинделю различных скоростей вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса приклона. Механизм передней бабки позволяет:

- а) нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

- б) нарезать правые и левые резьбы;

- в) нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Передняя бабка устанавливается на линии центров в горизонтальной плоскости двумя установочными и двумя стопорными винтами 1 (рис. 5).

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (см. рис. 3). Поворотом рукоятки 9, которая через механизм с цевочным зацеплением и вилки переключения осуществляет перемещение блоков шестерен 17—18, 19—20 и 24—25 (см. рис. 4), выбирается требуемый ряд чисел оборотов по таблице 6, помещенной под рукояткой. Вращением рукоятки 5, которая при помощи плоского с замкнутой кривой копира, рычажного механизма и вилок переключения осуществляет перемещение блоков шестерен 9—10 и 11—12— 13, устанавливается требуемое число оборотов шпинделя из ряда, выбранного рукояткой 9. При установке ряда чисел оборотов 630—2000 рукоятку 9 необходимо отклонить вперед от себя, а затем повернуть влево. Устройство переключения позволяет получить 23 различные скорости прямого вращения шпинделя и 12 скоростей обратного вращения.

Включение и выключение фрикционной муфты, а также ленточного тормоза главного привода осуществляется рукоятками 28 и 37 (рис. 3). При включении прямого вращения шпинделя одну из рукояток следует поднять вверх, при включении обратного — опустить вниз. При возвращении рукояток 28 и 37 в среднее положение включается ленточный тормоз.

Коробка подач

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- а) метрические с шагом от 0,87 до 12 мм;

- б) дюймовые от 2 до 24 ниток на 1″;

- в) модульные от 0,5 до 3 модулей;

- г) питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160—в 8 раз в соответствии с данными таблицы на рукоятке 38 (см. рис. 3).

Через ходовой валик суппорт при любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 3), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 38 определяется выбор ряда резьб или подач. Для получения требуемой величины из выбранного ряда резьбы или подачи необходимо диск барабана из рукоятки вытащить на себя, повернуть до совпадения риски диска с соответствующей графой таблицы барабана, а затем подать диск вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 16 (см. рис. 3). Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 15, встроенной в рукоятку 16. Этим нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика. а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 31 включить гайку ходового винта и вывести из зацепления реечную шестерню вытягиванием кнопки 35 на себя.

Таблички на токарно-винторезном станке 1К62

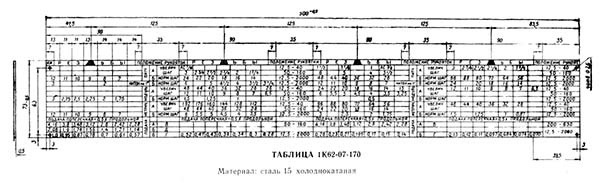

Табличка для рукоятки 22 токарного станка 1к62

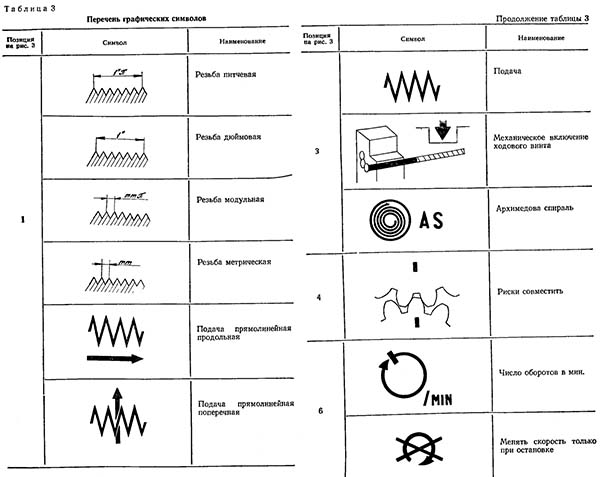

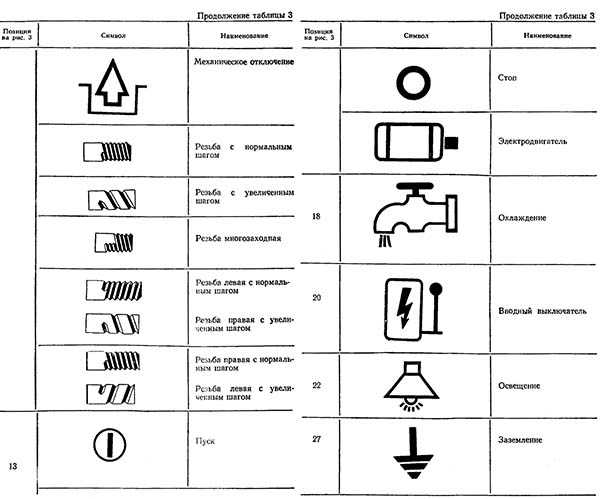

Графические символы на токарно-винторезном станке 1К62

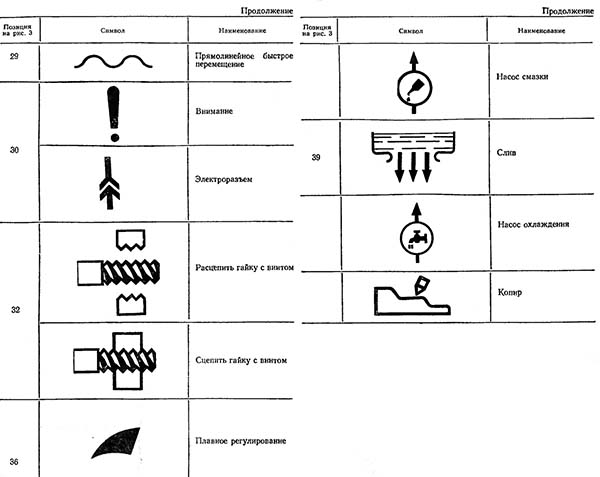

Графические символы на токарно-винторезном станке 1к62

Графические символы на токарно-винторезном станке 1к62

Графические символы на токарно-винторезном станке 1к62

Настройка токарно-винторезного станка 1К62

Настройка механизма главного движения токарно-винторезного станка 1К62

Настройка скорости вращения шпинделя станка 1к62 (табл.18)

Настройка скорости вращения шпинделя станка 1к62 (табл.18)

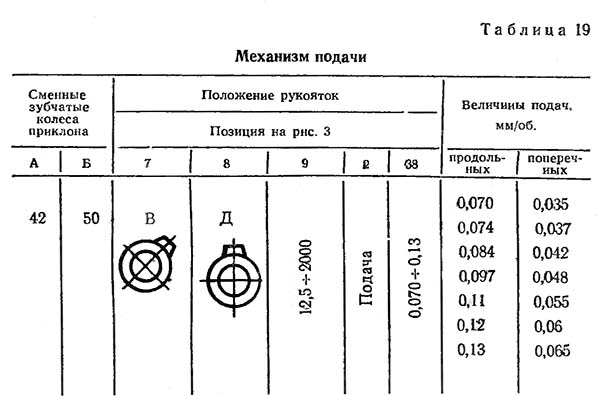

Настройка механизма подач токарно-винторезного станка 1К62

Настройка механизма подач токарного станка 1к62 (табл.19)

Настройка механизма подач токарного станка 1к62 (табл.19)

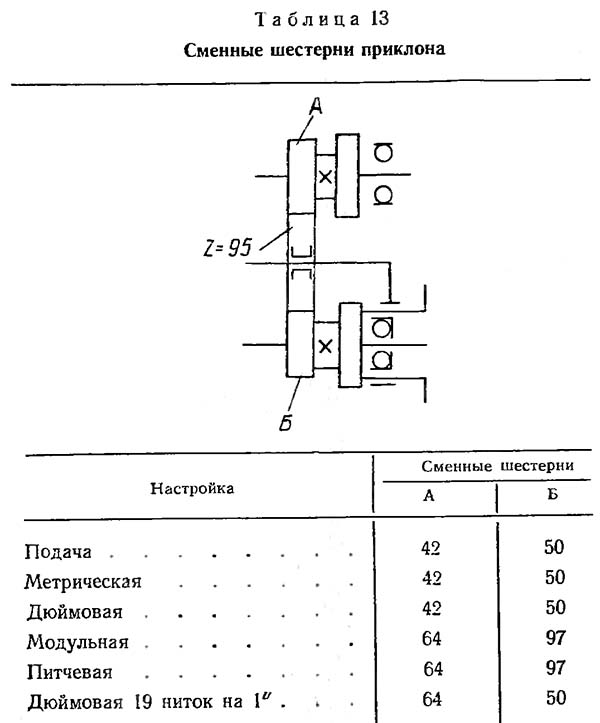

Настройка приклона (гитары) токарно-винторезного станка 1К62

Стандартный набор сменных шестерен 1к62 (табл.13)

При отправке с завода на станке 1К62 устанавливаются сменные зубчатые колеса с числом зубьев z =42 (А), z =95 (В), z = 50 (Б).

Комбинация сменных зубчатых колес (А/В)·(В/Б) = (42/95)·(95/50) = (42/50) = 0,84 обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в таблице станка.

Настройка станка для нарезания торцовых резьб (спираль Архимеда)

Спираль Архимеда – это особый вид спирали с постоянным расстоянием между витками. Благодаря этому свойству она широко распространена при проектировании катушек и пружин.

Настройка станка для нарезания торцовых резьб (табл.14)

Настройка необходимого числа оборотов шпинделя, величины подачи указана в описании передней бабки, коробки подач и фартука.

Данные для настройки сменных шестерен приклона приведены в табл. 13.

Данные для настройки станка для нарезания торцовых резьб даны в табл. 14.

Формулы настройки приклона для нарезания торцовых резьб:

tнар — шаг нарезаемой резьбы;

iсм — передаточное отношение сменных зубчатых колес (А/В)·(Г/Б);

iп.б — передаточное отношение от шпинделя передней бабки до сменных зубчатых колес;

iк.п — передаточное отношение коробки подач;

iф. — передаточное отношение фартука;

tх.в — шаг ходового винта;

tнар = iсм · (64·72·54) / (185 · шестерни конуса · звено множителя)

где шестерни конуса 26; 28; 32; 36; 40; 44; 48; звено множителя 1; 2; 4; 8.

(46·64·72·54·1) / (58·185·28·4) = 9,52459 мм

Ошибка на шаге равна 0,00041 мм.

(46·64·72·54·1)/(58·185·48·2) = 11,112022 мм

Ошибка на шаге равна 0,000478 мм.

Настройка станка для нарезания резьб при прямом включении ходового винта

При прямом включении ходового винта движение передается от выходного колеса «Б» гитары напрямую на ходовой винт станка. Переключение осуществляется рукояткой 1 (Рис.3).

Таким образом, исключаются зубчатые передачи коробки подач, что увеличивает точность нарезаемой резьбы. Вид резьбы и ее шаг определяется исключительно комбинацией сменных колес гитары.

Настройка станка для нарезания торцовых резьб (табл.15)

Формулы настройки станка для нарезания резьб при прямом включении ходового винта:

Формула настройки на модульные резьбы:

(А/В)·(Г/Б) = (π·m·z)/12

Формула настройки на метрические резьбы:

Формула настройки на питчевые резьбы:

(А/В)·(Г/Б) = (127·π·z)/(60·Р)

Формула настройки на дюймовые резьбы:

(А/В)·(Г/Б) = (127)/(60·Р)

z — число заходов резьбы;

tнар — шаг нарезаемой резьбы, мм;

р — нарезаемый шаг в питчах;

n — число ниток на дюйм.

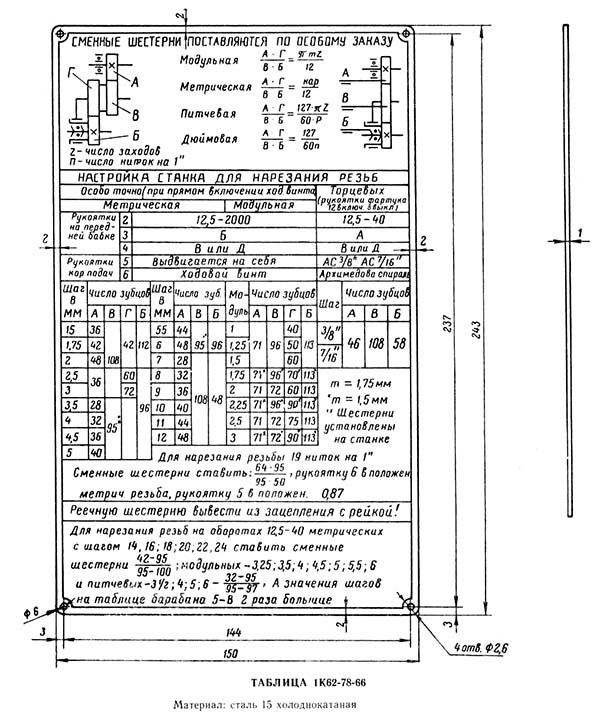

Настройка токарного станка 1к62 для нарезания резьб

Настройка станка для нарезания резьб (табл.20)

Настройка станка для нарезания резьб (табл.20)

Табличка укрепленная на станке токарного станка 1к62

Табличка для рукоятки 1 токарного станка 1к62

Механика токарно-винторезного станка 1К62

Данные для настройки шага нарезаемой резьбы приведены в таблице 20.

Сменные шестерни для нарезания различных типов резьб, не (приведенных в таблице 20), через механизм коробки подач подбираются по формулам:

Метрические резьбы:

Модульные резьбы:

Дюймовые резьбы:

Питчевые резьбы:

iсм — передаточное отношение сменных зубчатых колес;

t — нарезаемый шаг резьбы, мм;

t1 — шаг резьбы по таблице, мм;

m — нарезаемый модуль, мм;

m1 — модуль по таблице, мм;

n — нарезаемое число ниток на дюйм;

n1 — число ниток на дюйм по таблице;

Р — нарезаемый шаг в питчах;

P1 — шаг в питчах по таблице.

Настройка станка для нарезания многозаходных резьб

При настройке для нарезания многозаходных резьб для деления на заходы необходимо:

- остановить главный электродвигатель;

- включить фрикционную муфту прямого хода;

- снять футляр, закрывающий сменные шестерни и приводные ремни;

- вращать против часовой стрелки фрикционный вал до совпадения риски «60» на диске 12 (см. рис. 18) с риской на фланце стакана 2. После этого снять натяг в цепи;

- рукоятку передней бабки 7 (см.рис. 3) установить в положение «Механическое отключение при делении на многозаходные резьбы»;

- фрикционный вал поворачивать против часовой стрелки при делении на двухзаходную резьбу на 30 делений по диску, на трехзаходную — на 20, на -четырехзаходную — на 15 и т. д.;

- рукоятку 7 передней бабки установить в положение, соответствующее нарезанию резьбы.

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

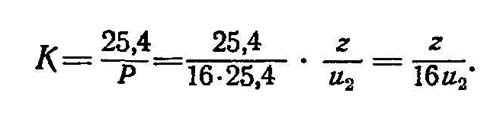

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

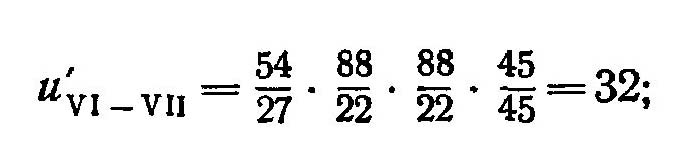

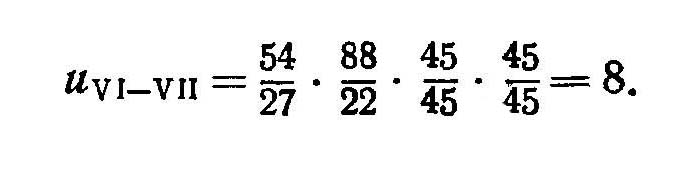

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

Приемы нарезания резьбы резцами

После наладки станка, закрепления обрабатываемой детали, установки и закрепления резца, включают станок и начинают нарезать резьбу, незначительно углубив резец в металл. На поверхности детали получается винтовая риска, шаг которой проверяют линейкой, штангенциркулем или резьбомером. Перед началом следующего прохода резец углубляют по лимбу на требуемую величину.

Нарезать профиль треугольной резьбы резцами можно следующими способами.

Первый способ.

Резец устанавливают перпендикулярно оси детали (рис. 224, а), пользуясь шаблоном, как показано на рис. 219.

Перед каждым новым проходом резец выводят из канавки, перемещая поперечный суппорт на себя. Затем дают станку обратный ход, возвращая продольные салазки суппорта в начальное положение. По возвращении продольных салазок резцу дают поперечное перемещение (рис. 224, б). Отсчет ведут по лимбу винта поперечной подачи. Так повторяют все эти приемы до тех пор, пока резьба не будет нарезана на полную глубину профиля.

Как видно из рис. 224, б, резьба в этом случае нарезается равномерно обеими режущими кромками. При черновом нарезании отделяющиеся толстые стружки мешают друг другу, поэтому возможно заедание резца и получение шероховатой, надорванной поверхности резьбы; при чистовом нарезании, когда снимается небольшая стружка, поверхность получается чистой.

Такой способ подачи резца применяется для нарезания резьб с шагом Sp меньше 2 мм; как на черновых, так и на чистовых проходах резец подается за каждый проход на глубину t = 0,05.. 0,2 мм.

Второй способ. Если шаг нарезаемой резьбы больше 2 мм, резьбу нарезают особым резцом (рис. 225, а). Его устанавливают в верхней части суппорта, повернутой на угол α/2 равный половине угла профиля резьбы, и подают боковым врезанием, перемещая верхнюю часть суппорта под углом к оси детали в направлении, указанном стрелкой. При такой установке резца резание осуществляется в основном левой режущей кромкой (рис. 225, б); правая режущая кромка снимает очень тонкую стружку, поэтому изнашивается медленно.

После каждого прохода резец выводят из канавки, перемещая поперечный суппорт на себя (верхнюю часть суппорта не трогают). Затем включают обратный ход станка и возвращают продольные салазки суппорта в их начальное положение. Перед каждым следующим проходом подают поперечный суппорт в прежнее положение (по лимбу, либо по упору). Углубляют резец перемещением верхней части суппорта по лимбу.

Для получения более точной резьбы окончательное нарезание выполняют по первому способу (см. рис. 224).

Канавки для выхода резьбового резца. При нарезании как наружной, так и внутренней резьбы у деталей с уступами необходимо предусматривать канавки для выхода резца, чтобы предохранить его от поломки (рис. 226 и 227). Глубина канавки должна быть немного больше глубины резьбы, а ширина канавки должна равняться 2—3 шагам резьбы.

Нарезание правой и левой резьб. При нарезании правой резьбы ходовой винт и шпиндель вращаются против часовой стрелки, а суппорт с резцом перемещаются от задней бабки к передней (см. рис. 193, а). При нарезании левой резьбы трензель должен быть установлен так, чтобы ходовой винт вращался в обратном направлении, т. е. по часовой стрелке при обычном направлении вращения шпинделя. При этом суппорт должен перемещаться к задней бабке (см. рис. 193, б), следовательно, нарезание левой резьбы должно начинаться с левого конца детали, т. е. ближайшего к передней бабке.

Охлаждение. Применение смазывающих и охлаждающих жидкостей при нарезании резьбы является обязательным. Обильное охлаждение предохраняет резец от затупления и способствует получению чистых боковых поверхностей резьбы. В качестве охлаждающих жидкостей при нарезании резьбы в стали и латуни рекомендуются эмульсии, сульфофрезол (дает лучшие результаты); чугунные детали можно нарезать всухую или с керосином.

Источник