Гитаростроение

|       Автор: Jhav       Дата публикации: 05 апреля 2012 г. |

Итак, сегодня мы закончим наш инструмент. Тема занятия – установка бриджа, колков, изготовление пикгарда и покрытие.

Н ачнем с соединения грифа и корпуса. Вообще, для сверления отверстий крайне желателен сверлильный станок. Он обеспечит перпендикулярность отверстий. Если его нет, то приобретите стойку для дрели как минимум.

В этом проекте я использовал крепление не через некплейт, а через 14-миллиметровые шайбы. Они позволяют сделать пятку грифа любой формы и смотрятся круто.

Сначала размечаем пятку на корпусе и сверлим «индексные» сквозные отверстия сверлом 2-3 мм. Вставляем гриф в паз и через отверстия размечаем его.

После этого сверлом фоснера диаметром 15 мм (диаметр зависит от применяемых вами шайб крепления) делаем углубления примерно на 6 мм. Далее сверлом по дереву диаметром 5 мм рассверливаем отверстия. Во избежание сколов на выходе сверла – прикрепите дощечку маленькой струбциной к поверхности кармана под гриф. Обратите внимание, что отверстия в корпусе достаточно большие. Это необходимо, чтобы винты для крепления проходили свободно сквозь отверстия в корпусе и позволяли плотно «притянуть» гриф к корпусу. Если сделать винты ввинчиваемыми в корпус, то при соединении может возникнуть зазор. Далее сверлим глухие отверстия в пятке грифа. Глубина и диаметр отверстий будет зависеть от применяемых винтов (длина винтов обычно 35-40 мм).

Теперь необходимо просверлить установочные отверстия для хардтейл-бриджа (в данном случае Gotoh). Есть простой способ определения местоположения бриджа. Для этого прикрутите гриф к корпусу, относительно ладов отметьте «линию мензуры» на корпусе. Привяжите к крайним седлам бриджа нитки, концы ниток закрепите скотчем на том месте, где должен быть нулевой лад. Нитки имитируют 1 и 6 струну. От ниток до края грифа должно быть около 3-3.5 мм. Запас регулировки седел вперед (к грифу) должен быть около 3 мм. Проверяя перпендикулярность бриджа осевой линии при помощи уголка, расположите бридж таким образом, чтобы седла были на линии мензуры. Отметьте иголкой центры крепежных отверстий. Уберите бридж и просверлите глухие крепежные отверстия. Снимите седла с бриджа и прикрепите станину бриджа винтами к корпусу. Гриф для удобства теперь можно снять.

Теперь самое интересное – отверстия под струны. Не всегда стойка для дрели имеет вылет, позволяющий сделать эти отверстия. Если вы будете дрелью сверлить эти отверстия насквозь, то небольшие погрешности и отклонения приведут к непредсказуемому результату позади корпуса. Я измеряю расстояние до линии крепления струн на корпусе и черчу эту линию с другой стороны. Потом просто сверлю отверстия с 2-х сторон навстречу. Перед этим необходимо просверлить отверстия под втулки для струн. Совет – выбирайте размеры фурнитуры под размеры доступных инструментов. Диаметр втулок – 8.3 мм, что соответствует сверлу 8 мм.

Теперь просверлите отверстия под крепления ремня. Остальные отверстия (крепление пикгарда и гнезда) будем сверлить после покрытия.

Просверлите отверстия под колки в голове грифа. Расстояние между центрами отверстий – 25 мм, диаметр отверстий 10 мм.

Теперь нужно изготовить верхний порожек. Из всего многообразия материалов внимания, на мой взгляд, заслуживают кость (естественная и искусственная) и графит. Искусственная кость однороднее, чем естественная, и лишена «прелестей» типа слоения, пор и прочего. Кость – классический материал для порогов/подставок. Полированная кость хорошо скользит, что положительно отражается на стабильности строя. Графит более мягкий материал, но не требует полировки пазов. Я размечаю порог при помощи пластикового порога, являющегося шаблоном. Не имеет смысла сразу делать окончательные пропилы, так как порог (глубину пропилов) нужно настраивать при собранной гитаре и натянутых струнах. Подготовьте прорезь под порог при помощи прямоугольного надфиля и вклейте порог. Надфилем выровняйте выступающие края порожка с накладкой.

Теперь изготовим пикгард. Это лучше сделать перед покрытием инструмента, чтобы была возможность что-нибудь поправить, например, углубить или расширить пазы под датчики, темброблок.

Разметим пластик для пикгарда по шаблону и выпилим электролобзиком. Проделаем то же самое с фанерой.

Делаем «бутерброд из шаблона, пластика и фанеры так, чтобы пластик был зажат между шаблоном и фанерой и фрезеруем. После этого сверлим отверстия и снимаем шаблон.

Прорезь под свитч можно сделать дремелем, ручным лобзиком или надфилем. Фаску я делал вручную при помощи цикли.

Далее необходимо распаять пикгард и «примерить» его на корпус. Если все в порядке, то можно приступать к покрытию.

Для начала необходимо отшлифовать инструмент. Сначала удаляются следы от электроинструмента (фрезы, электро-рубанка). Абразив постепенно уменьшается до 320-го номера. Вмятины, если таковые присутствуют, необходимо намочить и нагреть строительным феном. Вода испарится и поднимет смятые волокна. Плоские поверхности надо шлифовать бруском, чтобы избежать завалов. В самом конце шлифовки необходимо «поднять ворс». Деталь смачивается мокрой тряпочкой и сушится феном. После этого отшлифованная поверхность снова становится шершавой. Необходимо сошлифовать ворс перед покраской.

Теперь собственно покрытие. Существует большое количество типов лакокрасочных материалов (ЛКМ). Рассказывать про каждый подробно я не буду, ограничусь короткими характеристиками некоторых.

Нитроцеллюлозный лак. Винтажное покрытие. С возрастом склонно к пожелтению и растрескиванию.

Акриловые лаки. Современное покрытие. Отличаются гибкостью, бесцветностью и твердостью. Двухкомпонентные лаки необходимо наносить в течение нескольких часов. Если перерыв между слоями был больше, то при шлифовке и полировке могут проявить «годичные кольца», заметные под определенным углом. Усаживаются в течение месяца, «выделяя» поры. Очень популярное покрытие.

Полиуретановые лаки. Стандарт для серийных инструментов, так же успешно используются в мастерских. В отличие от акрила, не так сильно усаживаются и более хрупкие.

Следует различать грунтовое покрытие и финишное. Грунтовые лаки обладают хорошей адгезией к дереву, а вот твердость – не их конек. Финишные лаки тверды и хорошо блестят, но адгезия к дереву – хуже. Это не значит, что он сразу отвалится. Часто инструмент покрывают одним лаком. Конкретные рекомендации к процессу нанесения можно почерпнуть из инструкции к ЛКМ. Покрывать лучше всего краскопультом, тонкими слоями, не допуская потеков. Толщина покрытия должны составлять 0,2-0,3 мм. В случае если покрытие наносится «апельсиновой коркой», необходимо шлифовка 500-1000 номером между слоями. Если планируется глянцевое покрытие, то лак нужно наносить, пока не закроются поры.

После покрытия гитара должна «просохнуть» в течение недели. За это время разбавитель полностью испарится из слоев покрытия, и лак станет тверже.

Лак вышкуривается до равномерно матового наждачкой №1500. Далее полируется пастой №1 до тех пор, пока не исчезнут царапины от наждачной бумаги. После этого – полировка пастой №2, пока покрытие не станет глянцевым. Полировку можно делать как вручную, так и с помощью дрели и полировальных машин. Главное условие – не перегревать лак. В самом конце, после полировки пастой №2, можно пройтись пастой №3, но и без нее покрытие получается блестящим.

Аккуратно собираем гитару. Сверлим последние отверстия для крепления колков, пикгарда и гнезда. Ставим струны и дорабатываем порожек. Существуют специальные надфили, но при их отсутствии можно сделать пилки из лезвий канцелярских ножей разной толщины и пилки для ногтей. Надо просто нанести на них насечки алмазным надфилем. Пропилы делаются под углом, чтобы точка касания была на краю порожка. Высота струн над первым ладом должна быть немного больше, чем высота над вторым ладом, при прижатой на первом ладу струне. Слишком высокое расположение струн – сложнее играть, не позволит точно интонировать. Слишком низкое – гарантированный дребезг. Поэтому пилить надо понемногу и очень аккуратно. После пропила необходимо отшлифовать пропилы наждачкой 500-1500, а затем отполировать прорези полиролями №1 и 2.

Вот и все. Вроде ничего не забыл. Если что-то интересует более детально – комментируйте.

В следующей статье – DIY, станок для намотки датчиков.

Источник

Что нужно уметь, чтобы создать с нуля нестандартный пикгард

Опубликовано Them в 21.01.2019

Сколько нужно гитаристов, чтобы вкрутить лампочку? Один. Он вкрутит лампу в панель 12ах7 по часовой стрелке и понесет прибор в ремонт. Хаха. Ладно, кроме шуток — как быть, если хочется вырезать нестандартный пикгард, но пока он только в мечтах и фантазиях? Я вот как раз прошел весь этот цикл и готов рассказать, как это было. А символ этого события — стремянка для вкручивания лампочки впятером.

Так-с. Как я уже сказал, захотелось мне на корпус гитары накладку по своим собственным зарисовкам. Зарисовки были только в голове, но чесали её изнутри и в итоге я решил заморочиться. Наверное, мой розовый фернандес не заслужил всего этого колхоза, но куда деваться — не повезло ему с хозяином. Столько лет быть в идеальном состоянии, чтобы попасть на операционный стол к блогеру-колхознику… Эх. Ну да ладно.

Запомните его таким!

Первым делом надо было определиться с точной формой. Забегая вперед, скажу, что это было самым сложным — вроде бы просто нарисовать пикгард сможет любой дурак, и ничего такого в этом нет, но прям финальный макет придумать — настоящая проблема. Вечно хочется подправить-поправить-переделать… Я начал с того, что перерыл тонну картинок в гугле, чтобы яснее сформировать свои запросы. Очень близко попал пикгард от каброниты (Cabronita tele):

Окей, начало положено. Теперь нужно как-то воссоздать эту накладку на том, что есть. Из подручных материалов. Тут можно не изобретать велосипед и просто сделать всё на бумаге. Я взял лист А3 и простой карандаш, обвёл контур корпуса в этой области и нарисовал черновой вариант. Вырезал ножницами и приложил, почесал репу, внес правки. Плюс бумаги в том, что её всегда можно подрезать, на ней можно почеркаться и в целом работать с ней очень удобно. В итоге пикгард получился относительно похож на тот, что у каброниты, с мелкими изменениями. Вот как это было (немного паршивое разрешение, но неважно):

Но к сожалению или к счастью, мой фернандес — не телек и не кабронита. И главная проблема, которая мне вживую бросилась в глаза — три крутилки в ряд под определенным углом. И вот тут началось то, что как раз и является настоящим адом у всяких там дизайнеров и прочих подобных товарищей — результат, который «любой дурак повторит» является результатом десятков итераций. Я добавлял линии, менял контур, захватывал часть темброблока пикгардом, добавлял элементы, обрезал всё что можно, короче — потратил кучу бумаги и пару ночей. Итоговый результат, на котором я решил остановиться, был аккуратно вырезан заново, приложен к гитаре и окончательно утвержден. Пока всё это дело придумывалось, приехали черные крутилки и всё стало выглядеть вот так:

Да, я решил добавить tug-bar, про который писал чуть раньше, но мне настолько не понравилась фендеровская «классика» в виде странных брусков пластмассы, что я начал искать варианты, и остановился на ручке эксцентрика. А тамбрест, кстати, нашелся в велозапчастях, но это уже другой вопрос. На чём я остановился? А, да — бумажные эталоны готовы, и теперь нужно сделать из них что-то более серьёзное. И лучшая идея в этом плане — воссоздать контур нашего макета в векторной графике.

- Закрашиваем края наших заготовок каким-нибудь ярким маркером

- Сканируем их на обычном офисном сканере

- С помощью редактора растровой графики превращаем в белые заготовки с тонким черным контуром внутри

- Полученные картинки закидываем в редактор векторной графики и делаем трассировку

- Подчищаем косяки и «зигзаги» трассировки, делаем красиво

- Добавляем отверстия для крепежа, я еще добавил по фану «радиатор» у нижнего рога

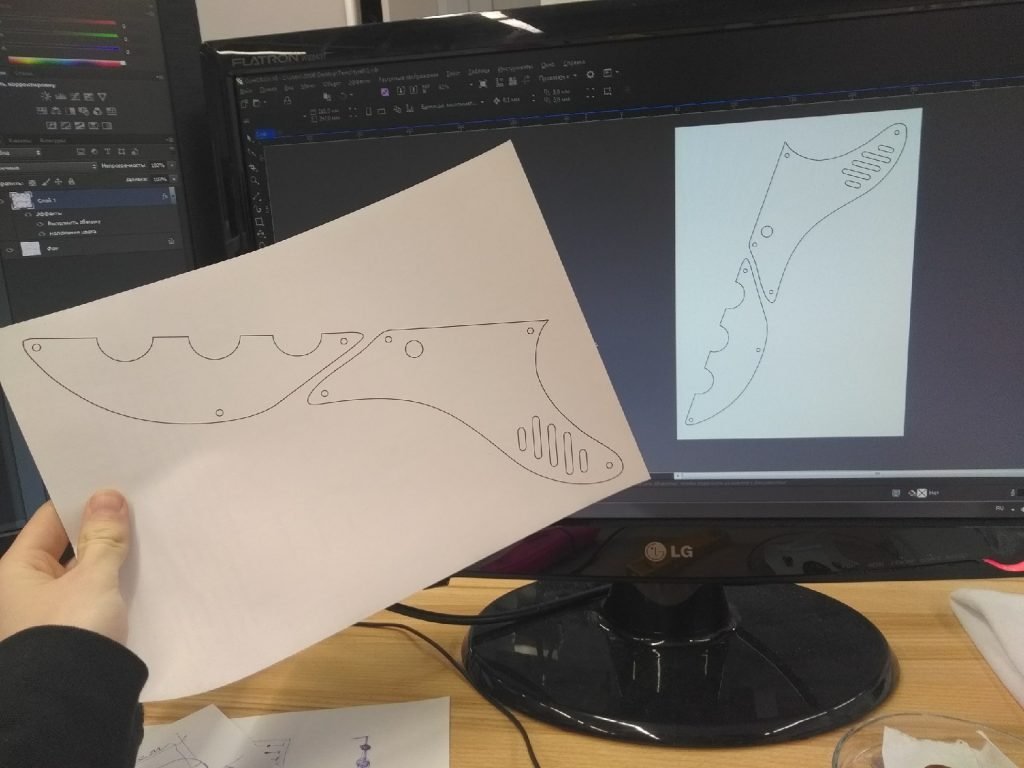

- Печатаем результат на принтере в оригинальном размере, сверяем размер эталона и размер результата

Теперь у нас есть векторный макет нашего пикгарда. С таким уже можно смело обращаться в любую резку, с вектором работают, например, плоттеры (режущие плёнку-самоклейку на буквы и узоры, а также всякие мягкие пластики типа поливинилхлорида), машины типа лазерной и гидроабразивной резки также должны уметь работать с такими макетами. Вообще, в таких вещах вектор — маст хев. А еще теперь не нужны бумажки-эталоны, электронный файл прекрасно их заменит.

Следующий этап — выбор материала. Я остановился на чёрном анодированном алюминии толщиной 1мм, причем специально решил оставить металлический край. Если вдруг край хочется тоже в цвет, можно просто вырезать из обычного алюминия и покрасить. Но «анодайзед» мне всегда нравился, да и всё равно алюминий не ржавеет — остаётся только момент эстетики.

Под рукой таких машин, как лазерный резак с ЧПУ у меня, к сожалению, нет, но меня выручил один хороший мужик. В результате я стал обладателем двух металлических пластинок по моим лекалам:

Ну а дальше получение в руки, примерка и выбор крепежа. Фактически, всё уже готово, сейчас буду гонять по магазинам и думать насчет шестигранных саморезов. Хотя в планах возможно будет еще лазерная гравировка готового пикгарда, но пока повременю.

- Определить форму на бумаге

- Превратить бумажный эталон в векторный макет

- Определиться с материалом

- Изготовить

- Установить результат на инструмент

Источник