- Программа настройки гитары деления для зубодолбежных станков 5м150, 5м161, 5В150, 5В161, 5М150П, КСЗ

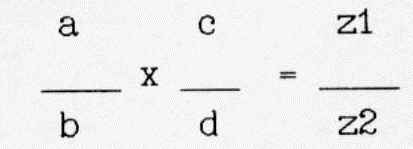

- Расчет гитары деления производится по следующей формуле:

- Расчёт гитары деления. Как посчитать?

- 532 Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

- Настройка гитары по таблицам справочника.

- Вращение фрезы

- Вращение стола

- Вертикальная подача

- Горизонтальная подача стола

- Дополнительное вращение стола

- Гитара дифференциала в режиме on-line.

Программа настройки гитары деления для зубодолбежных станков 5м150, 5м161, 5В150, 5В161, 5М150П, КСЗ

Настройка гитары деления производится сменными зубчатым колесами. Наша программа указав необходимые параметры, сможет рассчитать гитару деления и укажет какие шестерни необходимо установить.

|  |

| где a,b,c,d — число зубьев сменных зубчатых колес гитары деления; Z1-Число зубьев долбяка; Z2-Число зубьев обрабатываемого зубчатого колеса; Источник Расчёт гитары деления. Как посчитать?Расчёт гитары деления на зубофрезерный станок, пожалуй одно из самых необходимых действий при настройки станка. Считать гитару деления должен уметь каждый зуборезчик (на некоторых предприятиях в чертежах написана гитара деления). Основная формула для расчётов — это отношение постоянной станка к количеству зубьев нарезаемой детали: c деления/количество зубьев. К примеру если постоянная станка 24, а нам необходимо нарезать 99 зубьев, то гитара деления будет выглядеть так — 24/99 (a/b). Ведущая шестерня 24, а ведомая 99. Иногда приходится разлаживать числа, так как шестерни могут не соединиться или постоянная такая что не поставишь, например есть постоянная 10, или число зубьев большое — от 127 и больше. Тогда гитара деления выглядит так — a/b c/d/. Шестерня a соединяется с шестерней b, которая на одном валу с шестерней c, шестерня c соединяется с шестерней d. Есть чуть другой вариант, главное что бы числитель не соединялся с числителем, а знаменатель со знаменателем и передаточное число соответствовало основному варианту — a/b. Всё это понятней на видео которое я сделал для вас: Какие постоянные у зубофрезерных станков? Сильно долго не буду вникать в это, сразу по быстрому, постоянные которые знаю из личного опыта: 10, 15, 20, 24, 25, 30, 48, 60, 72. А вот к примеру постоянная на зубодолбёжном станке разная, это количество зубьев на долбяке. В некоторых случаях гитара деления берётся из таблиц. К примеру на рейкофрезерный станок. На данном станке получается именно шаг определённого модуля. К примеру при обкатке или единичном делении на обычном зубофрезерном станке получается тоже шаг, но он получается путём деления окружности на равные части. В случаем же с рейкой — она может быть условно бесконечной, поэтому тут расчёт чуть другой именно на шаг. Таблица гитары деления на реечный станок, должна быть в паспорте данного станка. Так же гитара деления считается по другим формулам, а проще взять сразу с таблица, на некоторые зарубежные станки. Например я сейчас начал работать на немецком зубофрезерном станке GFL там есть таблица. Давайте я вам покажу на изображениях как считать гитару деления. К примеру посчитаем гитару деления с постоянной станка — 10, число зубьев — 60. Давайте возьмём вариант чуть посложней, постоянная станка — 30, а нарезать надо 366 зубьев. Гитара деления будет с паразиткой (паразитка любая удобная шестерня которая служит для изменения вращения и не влияет на передаточное число). Итак: В этом случае можно посчитать чуть по другому, но принцип не меняется. Если есть вопросы, пишите в комментариях! Поделится, добавить в закладки! Источник 532 Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристикиОпубликовано 29 Мар 2020 Рубрика: Механика | Мастера, технологи и фрезеровщики механообрабатывающих цехов, в станочных парках которых есть зубофрезерные станки, регулярно сталкиваются при изготовлении косозубых цилиндрических зубчатых колес с вопросом максимально точного подбора шестеренок гитары дифференциала. Если не вдаваться в подробности работы кинематической схемы зубофрезерного станка и технологического процесса нарезания зубьев червячной фрезой, то данная задача заключается в сборке двухступенчатого цилиндрического зубчатого редуктора с заданным передаточным отношением (u) из имеющегося комплекта сменных колес. Этот редуктор и есть гитара дифференциала. В комплект (приложение к станку) входит, как правило, 29 зубчатых колес (иногда более 50) с одинаковым модулем и диаметром посадочного отверстия, но с разным количеством зубьев. В наборе могут присутствовать по две-три шестерни с одинаковым количеством зубьев. Схема гитары дифференциала изображена ниже на рисунке. Настройка гитары дифференциала начинается с определения расчетного передаточного отношения (u) по формуле: u=p*sin (β)/(m*k) p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой). Значение параметра (p) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка. β – угол наклона зубьев нарезаемого колеса. m – нормальный модуль нарезаемого колеса. k – число заходов червячной фрезы, выбранной для работы. После этого необходимо выбрать из набора такие четыре шестерни с числами зубьев Z1, Z2, Z3 и Z4, чтобы, установленные в гитару дифференциала, они образовали редуктор с передаточным отношением (u’) максимально близким к рассчитанному значению (u). (Z1/Z2)*(Z3/Z4)=u’≈u Как это сделать? Подбор чисел зубьев шестеренок, обеспечивающий максимальную точность, можно выполнить четырьмя способами (по крайней мере, известными мне). Рассмотрим кратко все варианты на примере зубчатого колеса с модулем m=6 и углом наклона зубьев β=8°00’00’’. Параметр станка p=7,95775. Червячная фреза – однозаходная k=1. Для исключения ошибок при многократных расчетах составим простую программу в Excel, состоящую из одной формулы, для расчета передаточного числа. Ссылка на скачивание файла Excel: raschet-peredatochnogo-chisla-gitary-differentsiala (xls 34KB) Расчетное передаточное число гитары (u) считываем в ячейке D8: =D3*SIN (D6/180*ПИ())/D5/D4=0,184584124 Относительная погрешность подбора не должна превышать 0,01%! δ=|(u-u’)/u|*100 Читайте также: Ремонт ЖК монитора. Замена инвертора подсветки Вычисляем относительную погрешность выбранного варианта. δ=|(u-u’)/u|*100=|(0,184584124-0,184584178)/0,184584124| *100=0,000029% с + 22 — должны выполняться с + d > в + 22 одновременно. Каждую гитару снабжают определенным комплектом сменных зубчатых колес. Сменные колеса подбирают различными способами. Самый простои способ разложение на множители. Условие сцепляемости выполнено Служат для изменения направления движения. Они имеют различные конструкции. С подвижными блоками и промежуточным 2. С различными типами сменных муфт и промежуточным колесом. колесом. Конический трензель. Применяется для периодических поворотов рабочих органов станка на требуемый угол. При непрерывном вращении кривошипа 1 палец 2 периодически входит в пазы мальтийского диска 3 и поворачивает его на угол α. Служит для преобразования непрерывного вращательного движения в прерывистое и для поворота на требуемый угол. При непрерывном вращении кривошипного диска Служит для преобразования вращательного движения в возвратно-поступательное. При непрерывном вращении кривошипного диска 1 палец 2 сообщает кулисе 3 возвратно-вращательное движение, а кулиса через палец 4 сообщает рабочему органу 5 возвратно-поступательное движение. Применяется в зубодолбежных станках. Служит для преобразования вращательного движения в возвратно-поступательное. От вращения кривошипного диска Этот механизм обеспечивает хорошую плавность движения рабочего органа станка, однако имеет неравномерную скорость рабочего хода. Служат для преобразования вращательного движения в поступательное. Применяются в основном на автоматах. 1 — дисковый кулачок 2 -палец 3 — пружина, обеспечивающая постоянный контакт пальца с рабочей поверхностью кулачка. Предназначены для предотвращения одновременного включения нескольких механизмов, совместная работа которых недопустима Рисунок, а — нейтральное положение в котором можно включать или рукоятку 1 или рукоятку 2. Рисунок, б — рукоятка 1 включена, а рукоятка 2 заблокирована Служат для предохранения станка от перегрузок. Они подразделяются на электрические, гидравлические и механические или комбинированные. Особенно широко применяются электрические предохранительные устройства и предохранительные муфты. Из механических предохранительных устройств наибольшее распространение получили срезные штифты и шпонки, падающие червяки. Устанавливаются для того, чтобы движущаяся часть станка не доходила до опасного конечного положения. Салазки 2 при встрече с жестким упором 1 останавливается, и фрикционная муфта 3 начинает буксовать. Так продолжается до тех пор, пока не будет выключен электродвигатель или салазки не будут отведены от упора. Применяются для остановки или замедления движения отдельных механизмов станка. После выключения станка отдельные механизмы движутся по инерции. Это время называется временем выбега. Для уменьшения времени выбега на быстроходных валах станков устанавливают различные тормозные устройства. Торможение может осуществляться механическими, электрическими и пневматическими средствами. Основными видами механических тормозов являются ленточные и колодочные тормоза. Шкив — чугунный, лента — асбестомедная. При выключении станка лента 2 прижимается к шкиву 1 и за счет силы трения обеспечивается торможение. У колодочного тормоза колодки 1 и 6 соединены общей тягой 3, длину которой можно регулировать рейкой 2, устанавливая тем самым необходимый зазор между колодками и шкивом 7 для нерабочего положения. В процессе торможения колодки стягиваются тягой 4 от приводного механизма 5. Механизмы суммирования движений. Планетарной называют зубчато-реечную передачу, в которой часть зубчатых колес (сателлитов) перемещается со своими осями относительно центрального колеса вместе с водилом. Звено, на котором установлены зубчатые колеса с подвижными осями, называется водилом. Сателлит — это зубчатое колесо с подвижной осью вращения, которое одновременно вращается вокруг своей оси и совершает движение вместе с водилом. Планетарная передача с цилиндрическими колесами. М1 и М2 — двигатели I — центральная ось II — подвижная ось III — водило Z1 и Z4 — центральные колеса Z2 и Z3 — сателлиты. При включении М1, Z1 вращает Z2. Z2 обкатывается вокруг Z1 и одновременно с ним Z3 обкатывается вокруг неподвижного Z4, водило получает некоторое количество движений. Если дополнительно включить М2, через червячную передачу начинает вращаться Z4, которое вращает Z3 следовательно водило сообщается дополнительное движение. Планетарные передачи с коническими колесами У этих передач из трех звеньев любые два могут быть ведущими, а третье — ведомым. Дифференциал состоит из центральных колес Z1 и Z4, сателлитов Z2 и Z3 и водила 1. Как правило, зубчатое колесо Z4 вращается с большей частотой, а колесо Z1 — с меньшей. Вращение колесу Z1 передается от червячной пары 2. Муфты служа для постоянного или периодического соединения двух соосных валов и для передачи при этом вращения от одного вала к другому. Различают муфты постоянные, служащие для постоянного соединения валов; сцепные, соединяющие и разъединяющие валы во время работы; предохранительные, предотвращающие аварии при внезапном превышении нагрузок; муфты обгона, передающие вращение только в одном направлении. Постоянные муфты. Применяют в тех случаях, когда нужно соединить два вала, которые в процессе работы не разъединяются. При этом валы могут быть соединены жестко или с помощью упругих элементов. Сцепные муфты

В станках часто применяются сцепные кулачковые муфты в виде дисков с торцовыми зубьями-кулачками и зубчатые муфты. Зубчатые колеса насаженные на вал I находятся в постоянном зацеплении с зубчатыми колесами насаженными на ведомые валы IIи III. Подключение валов II и III к ведущему, производится муфтами КМ1 и КМ2 1 — зубчатое колесо 2 — втулка, запрессованная в отверстие зубчатого колеса 3 — вал 4 — стопорное кольцо 5 — кулачковый венец 6 — кулачковая муфта В зависимости от точности изготовления кулачков различают точные и неточные кулачковые муфты. У точных муфт передача крутящего момента осуществляется несколькими кулачками, у неточных — одним кулачком. Недостаткомсцепных муфт является то, что при больших разностях скоростей вращения ведущего и ведомого элементов, муфты нельзя включить. Фрикционные сцепные муфты. Имеют тоже назначение, что и кулачковые. Фрикционные муфты можно включать при любых разностях скоростей вращения элементов муфты. У них при перегрузках ведомое звено может проскальзывать и тем самым предотвращать аварию. Наличие нескольких поверхностей трения дает возможность передавать значительные крутящие моменты при относительно малых величинах давления на поверхностях трения дисков. Применяются механические и электрические фрикционные муфты. Из электрических фрикционных муфт большое применение нашли электромагнитные муфты. Предохранительные муфты. Предназначены для предохранения механизмов станка от аварий при перегрузках. У муфт (рис. а, б) предохраняющим звеном является штифт 1, сечение которого рассчитывают в зависимости от передаваемого крутящего момента. При перегрузках этот штифт срезается, происходит разрыв соответствующей кинематической цепи и тем самым предотвращает повреждение деталей станка. Муфта обгона. Предназначены для передачи крутящего момента при вращении звеньев кинематической цепи в заданном направлении и для разъединения звеньев при вращении в обратном направлении, а также для сообщения валу двух различных движений (медленного — рабочего и быстрого — вспомогательного), которые осуществляются по двум отдельным кинематическим цепям. Муфта обгона позволяет включать цепь быстрого хода, не выключая цепи рабочего движения. В качестве муфты обгона можно использовать храповые механизмы (рис. а) и муфту роликового типа (рис. б). Вал 2 вращается от вала 1 через конические колеса Z3/Z4 и храповый механизм (колесо Z4 свободно посажено на валу 2). Если одновременно включить цепь быстрого хода через передачу Z1/Z2, то вал 2 вместе с храповым колесом 4 будет вращаться быстрее зубчатого колесаZ4 и собачка 3 будет проскальзывать. 1— корпус 2 — кольцо 3 — ролик 4 — штифт 5 — пружина Если ведущей частью является кольцо 2, то при вращении против часовой стрелки ролики увлекаются трением в узкую часть выемки и заклиниваются кольцом и корпусом муфты. В этом случае корпус 1 и связанный с ним вал будут вращаться с угловой скоростью кольца 2. Если при продолжающемся движении кольца 2 против часовой стрелки валу и корпусу 1 сообщить движение по другой кинематической цепи, направленное в ту же сторону, но имеющее скорость, большую по величине, чем скорость кольца 2, то ролики переместятся в широкую часть выемки и муфта окажется расцепленной. При этом детали 1 и 2 будут вращаться каждая со своей скоростью. Ведущим элементом может быть любая из деталей 1 и 2. Если ведущим является корпус, то муфта сцепляется при его вращении по часовой стрелке или когда корпус, вращаясь в этом направлении, опережает кольцо. Методика кинематической наладки металлорежущих станков. Кинематическая наладка станка заключается в согласовании движений исполнительных органов. Методика наладки одинакова для большинства станков и не зависит от их сложности. Для примера рассмотрим наладку токарно-винторезного станка на нарезание резьбы. Чтобы нарезать резьбу на заготовке 1, необходимо сообщить суппорту 3 с резцом 2 продольную подачу вдоль оси заготовки, согласованную с частотой вращения шпинделя 5. Следовательно, нужно рассчитать две кинематические цепи: скоростную (цепь главного движения) и нарезания резьбы. Рассмотрим кинематическую цепь главного движения. Шпиндель 5 с заготовкой 1получает вращение от электродвигателя через ременную передачу и три пары зубчатых колес. Частоту вращения шпинделя рассчитывают по формуле где V— скорость резания, м/мин (выбирается по справочнику режимов резания) d — диаметр заготовки, мм. Составим уравнение кинематической цепи от электродвигателя к шпинделю при условии, что шпиндель должен вращаться с частотой где n — частота вращения вала электродвигателя, мин-1; 0,985 — коэффициент, учитывающий скольжение ремня. Уравнение можно представить в общем виде: гдеiпост — постоянное передаточное отношение характеризующее цепь, iсм — сменное передаточное отношение механизма наладки. В рассматриваемой кинематической цепи известны все величины, за исключение сменных колес а — в, являющихся механизмом наладки. Подставив численные значения, получим Определим колеса а и b и тем самым произведем наладку цепи главного движения. Затем приступим к наладке кинематической цепи движения подачи или цепи нарезания резьбы. Резец 2, укрепленный на суппорте 3, получает движение от ходового винта 4, который приводится во вращение от шпинделя 5 через пару цилиндрических колес, две пары конических колес и сменные зубчатые колеса с – d и е-f. Составим уравнение кинематического баланса, исходя из условия, что за один оборот шпинделя резец переместится вдоль оси заготовки на величину шага Рр нарезаемой резьбы В общем виде это уравнение будет выглядеть следующим образом: где Рр — шаг нарезаемой резьбы; Рх.в. — шаг ходового винта, В рассматриваемой цепи Подобрав сменные колеса c – d, e – f, произведем наладку цепи движения подачи. При кинематической наладке станков необходимо: 1. Выяснить характер движения рабочих органов и их согласованность; 2. Выявить все кинематические цепи станка; 3. Составить уравнение кинематической цепи, связывающих попарно рабочие органы станка; 4. Определить передаточные отношения механизма наладки и подобрать в соответствии с ними сменные зубчатые колеса или другие элементы наладки. Пример. Настроить станок по следующим данным: n = 240 мин-1; Рр = 4 мм; А=В = 80 Проверяем условие сцепляемости Станки с программным управлением Программное управление (ПУ) – это совокупность команд, обеспечивающих функционирование рабочих органов станка в заданной последовательности. Все без исключения станки с ПУ работают по программе. В одних случаях программа находится в памяти рабочего органа, в других — задается при помощи материальных аналогов (эталонной детали, копира или кулачков). Изготовление материальных аналогов и переналадка таких станков требует высокой квалификации и больших затрат времени, поэтому такие станки применяются в крупносерийном производстве. В мелкосерийном производстве, которое занимает до 80% широко применяются станки с ПУ в которых программа записывается на программоносителе, в качестве которых применяют перфоленту, магнитный диск, программируемый контроллер. На программоносителях программа может записываться в кодированном и декодированном виде. Изготовление программы и переналадка станков не требует высокой квалификации и не отнимает много времени. Станки с ПУ классифицируются также как и станки с ручным управлением. В обозначении моделей станков с ПУ после цифр пишутся следующие буквы: Ц — станки с цикловым программным управлением (ЦПУ) Ф — станки с числовым программным управлением (ЧПУ) Т — станки с оперативной системой ЧПУ. В станках с ЦПУ технологическая информация записывается на программоносителе, а геометрическая — устанавливается при помощи переставных упоров. Установка и выверка упоров при наладке отнимает много времени поэтому станки с ЦПУ применяют в крупносерийном производстве. В станках с ЧПУ вся информация записывается на программоносителе. В станках с оперативной системой ЧПУ информация набирается оператором непосредственно на рабочем месте при помощи клавиатуры, расположенной на мини ЭВМ. Цикловое программное управление. Системой циклового программного управления (ЦПУ) называют такую систему программного управления, в которой полностью или частично программируются цикл работы станка, режимы обработки и смена инструмента, а величина перемещений рабочих органов задается с помощью предварительно налаживаемых упоров. Цикл работы станка — это совокупность всех движений, необходимых для обработки заготовок и выполняемых в определенной последовательности. Системой ЦПУ оснащают токарно-револьверные, токарно-копировальные, копировально-фрезерные, алмазно-расточные и другие станки. Системы ЦПУ используют в автоматических линиях с использованием ЭВМ дня диагностики и планирования работы линии, а также для управления промышленными роботами. Функциональная схема системы ЦПУ. В схему входят: программатор циклов, схема автоматики, исполнительное устройство и устройство обратной связи. Программатор циклов состоит из блока задания программы 1 и блока поэтапного ввода программы 7. Из блока задания программы 1 информация поступает в схему автоматики, состоящую из схемы управления циклом работы станка 2 и схемы преобразования сигналов контроля 6. Схема автоматики согласует действия программатора циклов с исполнительными элементами станка и датчиком обратной связи, может выполнять ряд логических функций. Схему автоматики в системах ЦПУ чаще всего строят на электромагнитных реле. Из блока 2 сигналы поступают в исполнительное устройство, обеспечивающее отработку заданных программой команд. Исполнительное устройство состоит из исполнительных элементов 3 (приводы, муфты и т.д.) и рабочих органов станка 4 (суппорт, насосы, столы, револьверные головки). Рабочие органы отрабатывают этап программы, а датчик 5 контролирует окончание отработки и дает команду блоку 7 через блок 6 на переключение следующего этапа программы. Программаторы циклов. Состоят из блока задания программы и блока поэтапного ввода программы. Блок задания программы запоминает и вводит в систему полную программу, блок поэтапного ввода программы предназначен для последовательного считывания этапов программы и ввода их в систему для отработки. Наиболее распространенным программатором электрического типа является штекерная панель. Программа на штекерной панели задается вручную, станок в этот период простаивает. Для безопасного и быстрого набора программ может быть использован накладной бумажный шаблон. Шаблон накладывают на штекерную панель, а штекеры вводят в гнезда через отверстия в шаблоне. Пробитые в соответствии с программой. Распространенным программатором механического типа являются кулачковые командоаннараты и программаторы с перфолентами. Кулачковые командоаппараты – это программаторы механического типа с кинематическим заданием программы. В гнезда барабана 2 командоаппарата закладывают шарики или штифты 1, которые при его повороте воздействуют на электрические контакты или конечные выключатели 3, включая цепи соответствующих исполнительных органов. Барабан приводится во вращение храповым механизмом с электромагнитом или шаговым двигателем. Программаторы с перфолентами или перфокартами применяют при большом объеме информации. Считывание программы осуществляется либо электромеханическим способом, либо фотоэлементами. Наиболее удобным являются универсальные системы ЦПУ, построенные с использованием микроэлектроники. К таким системам относятся программируемые контроллеры. Программируемый контроллер — это управляющая логическая машина последовательного действия, созданная на базе вычислительной техники, релейной бесконтактной автоматики и ЦПУ оборудованием. Они надежны, долговечны, имеют небольшие габариты, обеспечивают возможность быстрого изменения программы, легко специализируются в зависимости от конкретной обработки. Программируемый контроллер (ПК) состоит из центрального процессора 1 (управляющего устройства), постоянного запоминающего устройства 2, входного 3 и выходного 4 устройств и сканатора 5 (генератора импульсов). К контроллеру можно подключить программную панель 6 (загрузчик программ), содержащую декадные переключатели и клавиши. Программу вводят последовательно нажатием клавишей с обозначением логических элементов. В режиме записи программа записывается в устройство 2 и запоминается в нем. В режиме работы сканатор 5 поочередно подключает к процессору 1 входное и выходное устройства. В процессоре 1 согласно программе производятся заданные логические операции. К контроллерам могут подключаться дисплеи, накопители на магнитных кассетах, печатающие устройства, регистрирующие состояние оборудования, затраты основного и вспомогательного времени, аварийные ситуации и т.д. Числовое программное управление. Классификация систем ЧПУ. Система ЧПУ (СЧПУ) — совокупность методов устройств, обеспечивающее ЧПУ станков. Устройство ЧПУ (УЧПУ) — составная часть СЧПУ, выдающая команды на выполнение конкретного действия. СЧПУ различают по следующим признакам: I. По назначению 1. (Ф1) — станки с цифровой индикацией и преднабором координат; 2. Позиционные и прямоугольные (Ф2) — позволяют автоматически установить рабочие органы в позицию, заданную программой управления станком, причем в период перемещения рабочего органа обработка не ведется. 3. Контурные (непрерывные) (ФЗ) — обеспечивают автоматическое перемещение рабочего органа по произвольной траектории с контурной скоростью, заданной программой управления станком. Траектория обработки обеспечивается совместным и взаимосвязанным движением нескольких исполнительных устройств. 4. Комбинированные (универсальные) (Ф4) — обеспечивают обработку сложных профилей деталей по нескольким координатам одновременно, точное позиционирование ускоренных перемещений.

Настройка гитары по таблицам справочника.С помощью таблиц справочника М.И. Петрика и В.А. Шишкова «Таблицы для подбора зубчатых колес» можно быстро решить рассматриваемую задачу. Методология работы подробно и понятно описана в самом начале книги. Стандартный комплект В.А. Шишкова содержит 29 зубчатых колес с числами зубьев: 23; 25; 30; 33; 37; 40; 41; 43; 45; 47; 50; 53; 55; 58; 60; 61; 62; 65; 67; 70; 73; 79; 83; 85; 89; 92; 95; 98; 100. Используем этот набор в решении нашей задачи. Результат подбора по таблицам: Z1=23 Z2=98 Z3=70 Z4=89 u’=(23*70)/(98*89)=0,184590690 δ=|(u-u’)/u|*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557% Кинематическая схема зубофрезерного полуавтомата 532

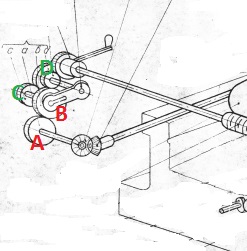

Вращение фрезыОт электродвигателя (фиг. 60) мощностью в N = 3,2 кВт с числом оборотов п = 1440 об/мин через упругую муфту получает вращение червяк 1. Червячное колесо 2 закреплено на валу II. На свободном консольном конце вала II сидит сменная шестерня А, сцепляющаяся со сменной шестерней Б, сидящей на валу III. Далее движение передается коническим колесам 3, 4 и вертикальному валу IV. Коническое колесо 5 смонтировано в салазках суппорта и связано скользящей шпонкой с валом IV. При вращении вала IV через конические колеса 5, 6, 7 и 8 и цилиндрические колеса 9 и 10 приводится во вращение фрезерный шпиндель VII. Меняя сменные колеса скоростей А и Б, можно настраивать шпиндель на различные значения числа оборотов в минуту. Вращение столаЗакрепленное на вертикальном валу IV коническое колесо 4 находится в зацеплении с колесом 11. Далее через дифференциал, работу которого рассмотрим ниже, и через сменные колеса В—Г, Д—Е и Ж—З движение передается на вал X. На валу X сидит на скользящей шпонке вмонтированный в салазки стола червяк 15, сцепленный с червячным венцом 16 вращающегося стола. Вертикальная подачаНа валу X закреплен червяк 17, который находится в зацеплении с червячным колесом 18, свободно сидящим на валу XI. При включении муфты K1 будет вращаться вал XI. Через сменные шестерни гитары подач И—К и Л—М вращение передается валу XII и через конические колеса 19 и 20 валу XIII. В верхнем конце вала ХIII посажен на шпонке червяк 21, зацепленный с червячным колесом 22. Колесо это свободно сидит на валу XIV и включается скользящей по шпонке кулачной муфтой К2. При включенной муфте получит вращение вал XIV и через червячную пару 23—24 — гайка, вмонтированная в червячное колесо 24, сквозь которую проходит винт вертикальной подачи суппорта. Включение муфты К2 производится вручную или автоматически с помощью упоров, устанавливаемых на специальной тяге, закрепленной параллельно ходу салазок. Отключив муфту К2, можно перемещать салазки вручную, вращая рукоятку P1, посаженную на квадратный конец вала XIV. В некоторых станках этой модели на валу XIV заклинен шкив d2= 100 мм, связанный ремнем со специальным электродвигателем, предназначенным для ускоренных установочных перемещений фрезерного суппорта. Горизонтальная подача столаОт вала X через червячную пару 17—18 и сменные колеса гитары подач И—К и Л—М приводится во вращение коническое колесо 19, которое сцепляется с колесом 25, свободно сидящим на горизонтальном валу XV. Включением кулачной муфты К3 увлекается во вращение горизонтальный вал XV, затем через червячную пару 26—27 и червячную пару 28—29 получает вращение винт горизонтальной подачи. Червяк 28 выполнен падающим и вместе с валом XVI шарнирно закреплен на оси вала XV, благодаря чему/он может быть выведен из зацепления с колесом 29 как вручную, так и автоматически с помощью упоров, устанавливаемых на столе станка. При выключенном червяке 29 можно перемещать стол вращением вручную рукоятки, посаженной на квадратный конец Р2 горизонтального винта. Дополнительное вращение столаРанее было установлено, что при фрезеровании зубьев методом обкатки должно происходить вращение заготовки, причем при одном обороте однозаходной червячной фрезы заготовка должна повернуться на один зуб. При обработке зубчатых колес с косым или винтовым зубом заготовке необходимо сообщить еще некоторое дополнительное вращение. В самом деле, если бы фреза не вращалась и имела только вертикальное движение подачи, то для того, чтобы точка касания оставила на поверхности заготовки винтовой след, заготовку нужно было бы равномерно вращать вокруг ее оси. Следовательно, здесь происходит то, что и при любой обработке винтовой поверхности (фрезеровании винтовых поверхностей, нарезке винта на токарном станке и т. п.), когда, кроме прямолинейного движения инструмента, необходимо также вращение заготовки. При этом прямолинейному перемещению инструмента на шаг нарезаемой винтовой линии должен соответствовать один полный оборот заготовки. Следовательно, при обработке колес с винтовым или косым зубом столу с заготовкой нужно сообщить дополнительное вращение и настроить его так, чтобы при вертикальном перемещении суппорта с фрезой (подаче), равном шагу винтовой линии зуба, это дополнительное, вращение составило бы один полный оборот. Для этой цели в конструкции станка предусмотрен механизм, называемый дифференциалом. Дифференциал зубофрезерного станка 532 На фиг. 60 и 61 изображен дифференциал. На ведущем валу VIII закреплено коническое колесо 12. Ведомый вал IX свободно проходит сквозь коническое колесо 14, на хвостовике которого закреплено червячное колесо 34, вращающееся от червяка 33. Правый конец ведомого вала IX образует две перпендикулярные к валу оси, на которых свободно посажены конические колеса 13, называемые сателлитами. Все четыре конических колеса, одинаковые по числу зубьев и по размерам, постоянно находятся в зацеплении. Дифференциал позволяет одновременно передавать ведомому валу IX вращение, получаемое от ведущего вала VIII и дополнительное вращение от колеса 14. Рассмотрим работу дифференциала (фиг. 62). Схема дифференциала зубофрезерного станка 532 Повернем весь дифференциал вокруг оси IX—VIII нa один оборот по большой стрелке, при этом колеса 14, 12 и вал IX сделают по одному обороту в этом направлении. Остановим и закрепим вал IX и дадим колесу 14 один оборот в обратную сторону (см. маленькие стрелки), т. е. вернем колесо 14 в исходное положение; тогда колесо 12 сделает еще один оборот по большой стрелке. Таким образом, за один оборот вала IX при неподвижном колесе 14 колесо 12 сделало два оборота в ту же сторону, что и вал IX. Если п — число оборотов в минуту ведомого вала, а n1 — число оборотов в минуту ведущего, то и в этом случае: iдиф = n/n1 = 1/2 или n = n1 / 2. Если мы рассмотрим случай, когда ведущее колесо 12 неподвижно, а вращается от червячной пары колесо 14, которое будем называть ускорительным, то при совершенно симметричной конструкции, пользуясь теми же рассуждениями, получим: n=n2/2. где n2 — число оборотов в минуту ускорительного колеса 14. Если же одновременно в одну сторону вращаются оба колеса ведущее и ускорительное, то число оборотов ведомого вала будет: При вращении в противоположную сторону: Итак, ведущее коническое колесо дифференциала 12 через сменные колеса гитары деления В—Г, Д—Е и Ж—3 и делительную червячную пару 15—16 будет сообщать столу основное вращение (фиг. 60). Дополнительное вращение стола заимствуется от вала XII и через зубчатые колеса 30—31—32 передается на сменные колеса гитары дифференциала Н—О и П—Р. Червячная пара 33—34 сообщает вращение ускорительному колесу дифференциала 14. Далее через сателлиты получает дополнительное вращение ведомый вал дифференциала IX, сменные колеса гитары деления В—Г, Д—Е и Ж—3 и делительная червячная пара 15—16, вращающая стол с заготовкой. При обработке цилиндрических зубчатых колес с прямыми зубьями, а также при обработке червячных колес методом радиальной подачи нет надобности в дополнительном вращении заготовки и дифференциал не работает, При этом червяк 33 выводится из зацепления с червячным колесом 34 с помощью рукоятки 13 (фиг. 63), а сменное колесо гитары деления В (фиг. 61), сидящее на шпонке на ведомом валу дифференциала IX, соединяется торцовыми выступами с хвостовиком ускорительного конического колеса 14. В таком положении сателлиты не могут вращаться, ведомый вал IX оказывается жестко соединенным с ведущим валом VIII и совершает одинаковое с ним число оборотов. Тогда передаточное отношение дифференциала Гитара дифференциала в режиме on-line.Заходите на сайт по адресу: sbestanko.ru/gitara.aspx и, если ваша модель станка присутствует в списке исходных данных, то задаете параметры нарезаемого колеса и червячной фрезы и ждете результат расчета. Иногда считает долго, иногда не находит решений. Для нашего примера сервис не представил решений для точностей 5 и 6 разрядов после запятой. Зато для точности 4 знака после запятой выдал 136 вариантов. Мол — ковыряйтесь! Лучший из представленных on-line сервисом результатов: Z1=23 Z2=89 Z3=50 Z4=70 u’=(23*50)/(89*70)=0,184590690 δ=|(u-u’)/u|*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557% Источник |