Как собрать кабинет для гитары

Отчет-инструкция по самостоятельному сбору гитарного кабинета 1×12″. В основном, как раз кабинеты такой конфигурации пользуются популярностью для занятий дома.

Собственно, почему кабинет, а не комбик:

— мобильность и универсальность. Особенно оценят те, кто со своим усилителем ездит на репетиции;

— cам усилитель меньше подвержен вибрациям, а как следствие и поломкам;

— из предыдущего пункта следует гарантированное отсутствие всяческих вибрирующих, дребезжащих и звенящих деталек;

— максимально упрощается задача сделать идеально герметичный кабинет (если в моем нажимать на диффузор из входного гнезда дует как из свистка 🙂 )

Автор: MetalHeart

Во-первых, перед началом работы, да и перед покупкой материалов продумайте тщательно конструкцию кабинета от и до. У меня вышла небольшая промашка, практически в самом конце работы, выход нашел, но об этом позже. Размеры всех кабинетов 1×12″ существующих сегодня на рынке в среднем удовлетворяют условиям 50x45x30 (ВxШxГ), если нет конкретных фаворитов берем эти размеры за исходные и в бой.

Материалы:

1. высокоплотная березовая фанера (18мм, меньше 15 не рекомендую)

2. брус 30×30 для соединения и укрепления всех стенок

4. углы и шурупы для них

6. ткань акустическая (радиоткань)

7. акустический кабель (cечением от 2 кв. мм)

8. гитарный джековый вход

9. баллончик с черной матовой краской

10. клей (чтоб работать было веселей 🙂 )

11. ну и конечно же динамик

13. ручка (опционально)

Инструменты:

2. электролобзик, не могу ему нарадоваться:)

3. напильники (рашпиль и средний)

5. отвертки (благо у меня есть шуруповерт, что упростило задачу)

Вр емя:

2 дня свободного времени, при условии, что все будет при себе и если не отвлекаться. Сам сделал за неделю (по 1-2 часа вечера после работы)

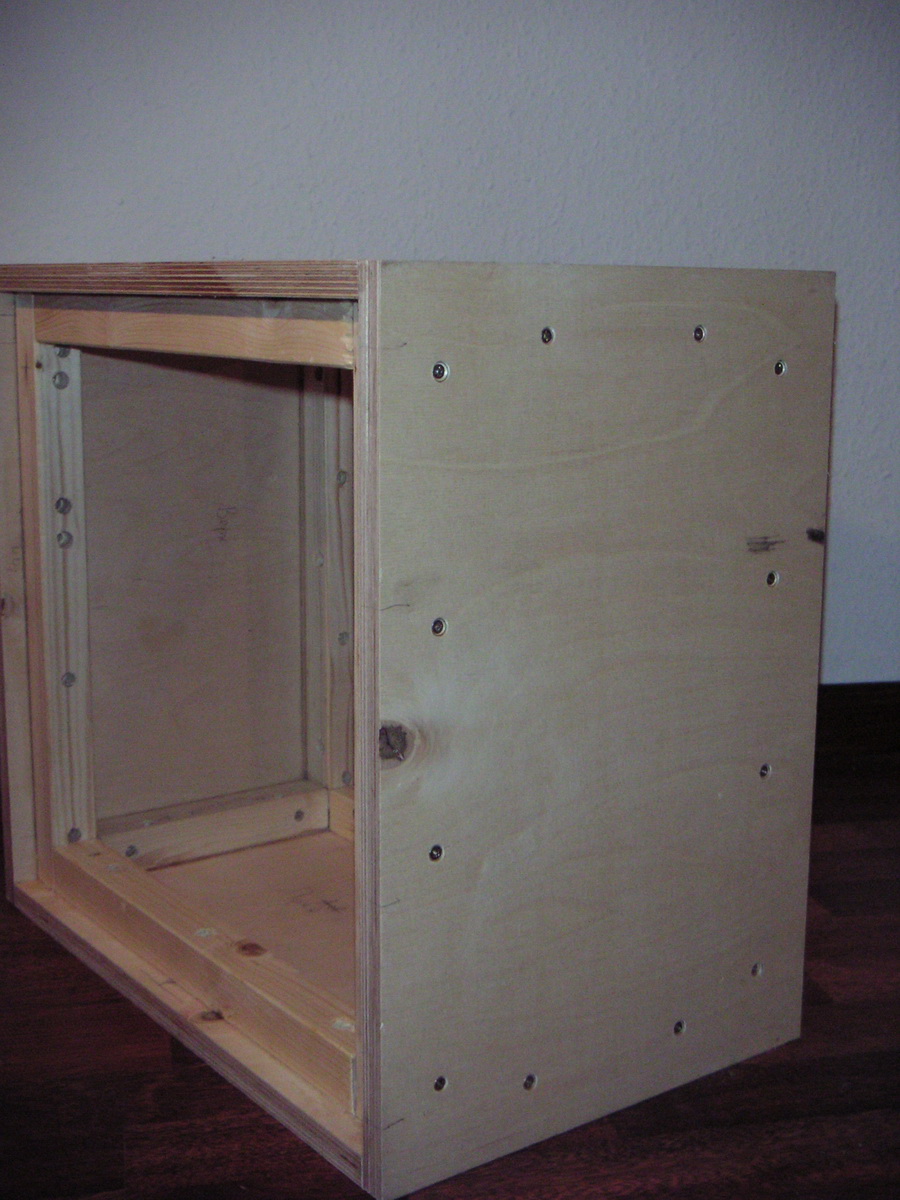

Первым этапом собираем коробку, скрепляя брусом все стенки. Чем тщательнее и ровнее распилены последние, тем меньше щелей надо будет заделывать в дальнейшем (в идеальном случае — циркуляркой). Как торцы стенок, так и бруски сажал на клей ПВА, затем сразу стягивал шурупами изнутри (шурупы брал 35 мм и делал углубления в брусках под головки шурупов, таким образом шуруп проходит почти всю фанеру насквозь). Снаружи крепил только дно кабинета, дабы не мучаться. Одновременно с этим крепим и бруски для крепления передней и задней стенок. В принципе можно все снаружи ввинчивать, но я человек эстетичный:) Длину всех брусков подбирал фактически экспериментально, таким образом, что между ними вообще нет зазоров. Затем все щели замазал специальной пастой (типа мастики, твердая несыпучая).

Затем стачиваем углы (уфф…:) ). Обошелся рашпилем, напильником и шкуркой. Работы на 1,5 часа где-то вышло. Радиус скругления также подбирал экспериментально, прикладывая металлические углы.

Собственно сами углы – «не такие вы уж и страшые»

Нетерпеж… Скругление улов дало красивый вид кабинету, поэтому на этом этапе у меня был большой соблазн покрыть его морилкой и прозрачным лаком, дабы не прятать всю красоту. Если бы делал на продажу, так бы и сделал, но в мой интерьер такой вид не вписывается.

Тут хорошо видно, что планируемое отверстие под динамик несколько опущено относительно центра. Существует мнение, что при расположении динамика ровно по центру есть вероятность, что звуковые волны, отражаясь симметрично внутри корпуса, могут частично „глушить“ сами себя.

Теперь о моей промашке… Первоначально я хотел крепить динамик снаружи (это предпочтительней), но расстояние от торца кабинета до передней стенки я рассчитал без учета высоты выступающей части динамика. А при обтяжке акустической тканью нужно было бы делать выступающую рамку как минимум на высоту выпирания динамика. Таким образом у меня передняя стенка получилась бы не углубленной, что портит внешний вид, на мой взгляд. Надеюсь понятно объяснил:) Поэтому я сделал некий компромисс между креплением динамика снаружи и изнутри: вырез сделал ровно по диаметру диффузора с подвесом и сточил этот срез под углом, насколько это возможно (до самых болтов), угол получился около 45 градусов, чего, думаю, хватает.

Коробку красил изнутри черной краской и вниз подкладывал переднюю стенку, откуда и появился этот загадочный черный квадрат. 🙂 Потом естественно докрасил все основательно до обтяжки.

Вставляем болты снаружи стенки (шляпки прячутся в заранее сделанные углубления). Обтягиваем тканью: натягиваем со всей „дури“, сначала поперек волокон, потом вдоль. Съемная рамка в этом деле не годится, так как жесткости у нее будет не хватать. Края ткани загибаем на торцы (НО не на обратную сторону стенки. так как она должна плотно лечь на свою основу) и пристеплериваем (тут я обошелся обычным канцелярским степлером) с интервалом 1-2см (если реже, то заметна неравномерность в натяжке). В итоге жесткость натяжки получилась такая же, как на моем бывшем Randall.

После плотницких работ небольшой творческий отдых не помешает, так как предстоит нашему кабинету придать более эстетичный вид

Практически аналогично обтягиваем и сам корпус. Сначала вырезаем кусок материала по размерам, лучше с запасом. Натяжку начинаем по длинной стороне материала (по периметру нашего „кубика“). Начинаем снизу (начало крепим временно на 3-4 кнопки) и поочередно сторону за стороной натягиваем материал, немного промазывая клеем (тем же ПВА) стенки. Кожзаменитель у меня на тканевой основе и практически не тянется. Натяжку делал, прогревая его феном, потом когда он остыл все село очень плотненько. Обтянули вокруг, конец опять же крепим временно кнопками. Потом растягиваем в стороны, складываем «хвостик» двойным слоем и степлерим с внутренней стороны стенок в середине, по краям, и потом с некоторым шагом между ними — так с каждой стороной. На углах делал выкройки и сразу прижимал уголками, так что стыков не видно. А стык по длинной стороне кожзама делал снизу кабинета и, наложив слои, срезал ножом по линейке. Для обтяжки хорошо бы помощника (один тянет, другой крепит), но можно и одному вымучить.

Изнутри прикручиваем динамик с уже припаянным проводом (акустический 2,5 кв. мм), который я сделал коротким, ровно до задней стенки, что бы он не болтался и ни к чему не касался. Единственную, заднюю стенку я не сажал на клей (на случай замены динамика), а прикрутил снаружи через резиновый уплотнитель 50мм саморезами, которые красил сам (черных не нашел). Кстати, с ней можно поэкспериментировать на степень открытости – сделать специальную стенку из нескольких составных частей и послушать звучание уже для конкретного динамика с разной степени открытости (встречаются кабинеты открытые на 1/10, 1/8 и больше…) Итоговый результат предсказать сложно, разве что некоторые модели бывают специально спроектированы только для закрытого, либо открытого исполнения корпуса (смотрите даташиты).

Ну вот и итог:

Хотел еще делать уплотнитель-окантовку, но он уже не влез в расстояние между передней и боковыми стенками, может быть и к лучшему. Запас делал по 2 мм с каждой стороны и после обтяжки и передняя и задняя стенки вошли внатяг.

Отдельно несколько слов по выбору динамика для кабинета.

Тема конечно деликатная, мнений по ней может быть куча, поэтому прошу рассматривать сказанное ниже, только как материал для затравки и мое личное мнение.

Если вдруг по каким-то причинам не устраивает 12“ динамик (например нужна компактность и относительная »негромкость»), то можно применить 10″, но 8″ категорически не рекомендую. Да он легко раскачивается на малой громкости, но вместо «кача» получаем подпукивающую коробочку (простите, по-другому словами трудно 🙂 ), даже в 10-ке эти проблемы уже проявляются, но не так явно.

Конкретно по динамикам и их звучанию писать можно долго и нудно, но все же, лучше слушать и сравнивать. Хотя бы по имеющимся в сети обзорам и тестам (ссылки сознательно не привожу, так как они имеют свойство устаревать), лучше от частников, а не магазинные.

Из опыта моего прослушивания вживую:

Eminence Legend V12 – считается наиболее универсальным, как для чистого, так и мощного/глубокого перегруза

Celestion Vintage 30 — для тяжелой музыки самое то. Очень «сочное» звучание. Лампа с ним не «протухнет». Пользуется большой популярностью у многих именитых фирм.

Это, пожалуй, самые проверенные варианты на сегодняшний день и многие им отдают предпочтение.

Celestion Greenback – похож звучанием на Vintage 30, но чувствительность у него меньше. Он тише. Vintage, вообще самый громкий из Celestion. Так что, возможно, некоторые именно Greenback предпочтут для дома.

Jensen C12K2 – тоже неплох, но больше для рока помягче.

*Название темы на форуме должно соответствовать виду: Заголовок статьи [обсуждение статьи]

© DiyAudio Team, 2010-2012

Все материалы ресурса защищены законом об авторском праве.

При публичном использовании, цитировании или копировании обязательна ссылка на наш ресурс

с указанием конкретного имени или ника автора материала.

Источник

Как собрать кабинет для гитары

Уважаемый Бывалый

Профиль

Группа: Пользователи

Сообщений: 1524

Пользователь №: 14697

Регистрация: 3.03.2013

Репутация: 15

Загрузил файлов: 0

Откуда:

Калининградская обл.

Не буду делать кабинет известного бренда, используя чужие размеры, и придавать ему узнаваемый внешний вид, а рискну создать свой кабинет, не похожий ни на один в мире, со своим уникальным звучанием. Пусть он будет не совершенным (в силу несовершенства моих познаний и ограниченных возможностей), не таким удобным и не вписывающимся в каноны классического гитарного оборудования, но зато он подарит мне бесценный опыт и массу новых эмоций. Не в обиду будет сказано тому, кто копирует, что он учится копировать, цель и конечный результат его уже определены. Ему проще в том плане, что велосипед за него уже давно изобрели. Тому, кто создает, гораздо труднее, и результат его не всегда ожидаем (хотя отрицательный результат – тоже результат)! Самое главное разобраться, что движет теми, кто изобретает эти самые велосипеды и как они это делают, чтобы самому научиться создавать нечто то, чего еще не было…или было уже…

Цель. Гитарный кабинет для репетиций. Минимум затрат, максимум отдачи.

Желаемый результат. Он очевиден всем. При малой мощности и небольшом объеме хочется добиться эффективного звука.

Понятное дело, что прежде всего при создании чего-либо необходима информация. Эта информация — есть желаемый результат тех самых изобретателей велосипедов, называется она теория. Конечно, в бездонных хранилищах всемирной сети, под названием интернет, содержится столько теории, что при попытке во всем этом разобраться, можно не только не начать, но и забыть вообще про то, что собирался делать. Насколько мне позволило время, которое я себе выделил, исходя из собственного терпения, я попытался понять основные принципы акустики. Много путаницы, конечно, но какое-никакое объективное впечатление сложилось. Да, чуть не забыл про самое главное правило изобретателей велосипедов. Если ты воспользовался чьим-то опытом, получив при этом свой собственный, то безвозмездно сделай открытым свой опыт для других. Проще говоря, поделись инфой, и кто-то по-любому потом с тобой поделится! Так что попробую вкратце изложить то, что я узнал, может быть, кому и пригодится!

При колебаниях диффузора динамика, его передняя и тыльная поверхности приводят в движение воздух, создавая попеременно его сжатие и разряжение. Понятно, что колебания передней поверхности находятся в противофазе с колебаниями задней поверхности (то есть, когда впереди сжатие, соответственно сзади – разряжение, и наоборот) . На частотах с длиной волны, большей линейного размера самого динамика, воздух не движется к слушателю, а идет по пути наименьшего сопротивления – просто перегоняется с передней стороны на тыльную. Этот эффект назван акустическим замыканием. Для динамика 12 дюймов (диаметром 305мм, скорости звука в воздухе при +20 градусах Цельсия равной 343 м/с) порог этого эффекта будет на частоте 1125 Гц. Для динамиков меньшего диаметра – еще выше. Частично ослабление на низких частотах можно скомпенсировать темброблоком, но тогда резко упадет отношение сигнал/шум и к характеристикам самого динамика добавятся нюансы АЧХ и ФЧХ регулятора.

Для снижения данного эффекта и защиты диффузора от случайных механических повреждений динамик помещают в ящик-кабинет, являющийся разновидностью акустического оформления. Рассмотрим самые простые акустические оформления, так как они наиболее прогнозируемы.

Продолжение следует.

Это сообщение отредактировал ZAQ — 4.03.2013 — 04:44

Уважаемый Бывалый

Профиль

Группа: Пользователи

Сообщений: 1524

Пользователь №: 14697

Регистрация: 3.03.2013

Репутация: 15

Загрузил файлов: 0

Откуда:

Калининградская обл.

Акустический экран. Щит из твердого материала любой формы (в идеале эллипс) с отверстием под динамик. Функция – расширить линейные размеры динамика, чтобы отделять воздух спереди от воздуха сзади. Наименьшее расстояние от центра динамика до края щита определяет порог акустического замыкания. Чем меньше щит будет вибрировать, тем лучше — меньше призвуков. Поэтому щит должен быть как можно толще. Но с увеличением его толщины отверстие под динамик приближается к форме трубы, в ней стоячие волны привнесут в звук свои резонансы. Многие путаются с понятием стоячих волн. Вроде бы они стоят, может они поэтому вертикальные? Совсем нет. Просто звук многократно отражается от параллельных стенок, при этом звуковая волна как бы стоит на одном месте и начинает резонировать. В реальности щит слишком толстым не делают, его толщина должна быть около 20мм. Если щит симметричный (правильной формы), то чтобы он меньше вибрировал на своей резонансной частоте, динамик не размещают в его центре, а находят такое расположение, при котором вибрации щита минимальны. Если щит ассиметричный (чаще всего прямоугольник с соотношением сторон от 1:2 до 1:3), то динамик устанавливают в его центре (такие меры, в принципе, справедливы для любых акустических оформлений). Достоинства – минимальные влияния на звук . Недостатки – очень большие линейные размеры. Для нижней частоты диапазона гитары 82 Гц (в стандартном строе) потребовался бы щит размером 418 сантиметров! В реальности акустический экран применяют только для измерений характеристик динамика, а размеры щита уменьшают до ½ , ¼ и т.д. длины волны пороговой частоты, в зависимости от размера помещения, с дальнейшей поправкой, либо с определенной компенсацией высоких частот фильтром. На слух же уменьшение размера щита до ¼ пороговой длины волны даст вполне удовлетворительный результат.

Закрытый ящик. Если сделать акустический экран размером, скажем, с поперечное сечение комнаты для прослушивания (бесконечный сделать нереально), при этом задняя поверхность диффузора пусть выходит на улицу, тогда мы, находясь в комнате, будем слышать звук только от фронтальной поверхности. При этом это будет только половина звуковой мощности, отдаваемой динамиком в пространство. Вторую (меньшую) половину мощности можно будет услышать, находясь на улице. Очень похоже ведет себя акустическое оформление в виде закрытого ящика , с той разницей, что звуковые колебания задней поверхности диффузора не услышит никто. Они взаимокомпенсируются внутри ящика. Многие считают, что они превращаются в тепло. Реально кабинет ведь сам не нагревается (разве что от выделения тепла катушки при прохождении через нее тока). На самом деле газ в замкнутом объеме нагреется только при его сжатии (и наоборот охладится при разрежении). Куда же девается мощность внутри ящика? Вектора сил воздушных возмущений, отраженных от задней стенки, меняют свое направление и складываются с векторами сил от задней поверхности диффузора (как бы в противофазе) и их сумма, или равнодействующая, стремится к нулю (незначительная энергия идет на возмущение стенок ящика). Энергия как бы уничтожает сама себя, поэтому когда будете сотворять что-либо, задумайтесь, не уничтожает ли энергия сама себя по-напрасну в вашем устройстве! Достоинства – простота. Недостатки – низкий КПД, громоздкость, у ящиков с недостаточным объемом — повышение частоты собственного резонанса динамика из-за упругого действия на диффузор сжимаемого внутри ящика воздуха, сильные нелинейные искажения на высоких частотах. Ящик обязательно должен быть герметичным. Утечки воздуха через щели и даже негерметичный электрический разъем снижают качество звучания. Оптимальный объем закрытого ящика в кубических сантиметрах без заметного ухудшения качества равен диаметру диффузора в сантиметрах в квадрате умножить на 125.

Фазоинвертор. Является разновидностью закрытого ящика. Отличается наличием отверстия на любой стороне ящика. Отверстие является дополнительным излучателем преимущественно на резонансной частоте фазоинвертора в герцах, которая равна 5460 умножить на корень четвертой степени площади отверстия в квадратных сантиметрах делить на квадратный корень объема ящика в кубических сантиметрах. То есть используется излучение тыльной поверхности диффузора, отраженное от задней стенки ящика. При этом фаза изменяется на 180 градусов и совпадает с фазой излучения передней поверхности диффузора. Основное требование – площадь отверстия должно быть меньше площади диффузора, чтобы воздух внутри ящика оказывал упругое действие на отверстие. Точнее площадь отверстия должна быть в пределах: эффективный радиус диффузора в квадрате умножить на число от 2.1 до 2.5. Достоинства – компактность, повышенная отдача, понижается собственная частота резонанса динамика, в отличие от закрытого ящика. Недостатки – относительная сложность и «замыливание» низких частот из-за затягивания процесса поворота фазы.

Открытый ящик. Может быть с задней стенкой с отверстиями и без неё. Является разновидностью одновременно фазоинвертора и акустического экрана (как бы свёрнутого), поэтому открытый ящик обладает их лучшими качествами. Формулы для расчетов заимствованы у них же и также справедливы. Для определения резонанса открытого ящика можно одинаково пользоваться упрощенной формулой. В герцах она равна 170 делить на сумму глубины ящика в метрах и квадратного корня площади отверстия в квадратных метрах. Причем отношение частоты собственного резонанса динамика к частоте резонанса открытого ящика должно быть в пределах от 0.5 до 0.7. Основное требование – суммарная площадь отверстий должна быть больше площади диффузора, чтобы воздух свободно проходил без упругого на них действия. Глубина ящика выбирается минимально возможной, то есть он должен быть как можно более плоским — лишь бы он не падал (по причине стоячих волн).

Итак, решение принято, собираем открытый ящик!

Продолжение следует.

Это сообщение отредактировал ZAQ — 4.03.2013 — 04:51

Уважаемый Бывалый

Профиль

Группа: Пользователи

Сообщений: 1524

Пользователь №: 14697

Регистрация: 3.03.2013

Репутация: 15

Загрузил файлов: 0

Откуда:

Калининградская обл.

Для начала выбираем материал. Некоторые данные к размышлению.

Декремент затухания сосны – 0.02; фанеры – 0.04; ДСП – 0.06; ДВП (МДФ) – 0.08.

Удельный вес, кг / м куб.: сосна – 500 — 550; фанера – 730 — 750; ДСП – 709 – 780; ДВП (МДФ) – 600 – 1200.

Я решил собрать из сосны. Доступная, недорогая, легко обрабатывается и не растрескивается, относительно влагостойкая, легкая ( легче разве что липа), звонкая, натуральная.

Интересно собрать ящик самостоятельно вручную, буквально «на коленке», без применения станков и дорогих приспособлений при помощи простых инструментов.

Купил в строительном магазине 7 штук готовых струганных дощечек по 100 рублей размером 20х200х800, столярный клей и деревянные шканты (пр-во Азербайджан) 6х30 по 10 штук в упаковке; 8 упаковок по 3 рубля. Шканты лучше шурупов, потому как они легче, дешевле в разы, вклеиваются намертво. Размеры ящика будут 840х640х200.

Так выглядят шканты:

Засверливаем намеченные отверстия сверлом по дереву 6мм. В отверстие наливаем немного клея, край шканта по кругу немного смазываем клеем и вбиваем молотком. За счет продольных пазов клей при забивании поднимается вверх, и таким образом, шкант смазывается клеем сам. Наносить клей на широкие поверхности удобно небольшой кистью, которую предварительно нужно подстричь ножницами для необходимой жесткости.

Я соединил три дощечки между собой с помощью 5 шкантов на соединение.

Это сообщение отредактировал ZAQ — 5.03.2013 — 00:11

Уважаемый Бывалый

Профиль

Группа: Пользователи

Сообщений: 1524

Пользователь №: 14697

Регистрация: 3.03.2013

Репутация: 15

Загрузил файлов: 0

Откуда:

Калининградская обл.

Соединенные три дощечки — это будущая передняя панель, поэтому склеить её нужно максимально ровно. Сделать это довольно непросто. Кому-то может будет проще склеить её сразу с ребрами жесткости для придания ровной плоскости. Главное, чтобы все части хорошо прилегали друг к другу. Сила сдавливания должна быть такой, чтобы лишний клей немного выступил. Сразу вытираем его. Клей схватывается минут через 15. Перед каждым следующим этапом сушим в течении суток.

Две боковые стенки приклеиваем к передней панели, притянув по краям и в центре тремя шурупами. Для этого предварительно необходимо просверлить в передней панели отверстия в половину внутреннего диаметра шурупа, а в боковых – такие, чтоб шуруп свободно проходил.

Часто (через 6-8 сантиметров) сверлим отверстия и вклеиваем шканты. На следующие сутки шурупы выкручиваем, и на их место тоже вклеиваем шканты. Удобно работать шуруповёртом – он легкий, поэтому рука не устает, помогает подсветка. Чтобы отверстия получались перпендикулярными, приложите к сверлу ровную небольшую планку с проведённой на её боковой грани перпендикулярной линией и контролируйте по ней процесс сверления.

Намотайте на сверло кусок изоленты и сможете контролировать глубину сверления.

Прикладываем к полученной конструкции две другие боковинки, чтобы по месту наметить линию отреза. Так будет точнее, чем при использовании рулетки. Отрезаем.

Далее приклеиваем выше упомянутым способом. Засверливаем в угловых соединениях по 3 отверстия для шкантов и скрепляем ими боковушки между собой. Внутри ящика так же при помощи шкантов поперек на расстоянии от центра 170 мм приклеиваем два бруска 20х30х600. Это рёбра жёсткости. Перед этим нужно придать им форму трапеции, отпилив концы под 45 градусов и закруглить все углы напильником-рашпилем и хорошенько пройтись сначала очень крупной шкуркой, а затем более мелкой наждачной бумагой. Понятное дело – как-никак музыкальный инструмент собираем, а не мебель, красота! На самом деле снижаем влияющую на звук турбулентность. Поэтому договоримся, что все углы будем скруглять, где в природе вы видели прямые углы?

По всем внутренним углам необходимо пройтись акриловым герметиком. Это их немного сгладит и укрепит конструкцию вцелом. Наносится с пистолета и разглаживается пальцем. Лишнее смывается водой. После высыхания поддается окрашиванию.

Это сообщение отредактировал ZAQ — 5.03.2013 — 00:54

Начинающий

Профиль

Группа: Пользователи

Сообщений: 292

Пользователь №: 13045

Регистрация: 25.01.2013

Репутация: 5

Загрузил файлов: 0

Откуда:

Смоленщина

Уважаемый Бывалый

Профиль

Группа: Пользователи

Сообщений: 1524

Пользователь №: 14697

Регистрация: 3.03.2013

Репутация: 15

Загрузил файлов: 0

Откуда:

Калининградская обл.

| Цитата (Diamontius @ 5.03.2013 — 12:23) |

| Хорошая работа, аккуратная! Я бы посоветовал внутри на стыках бруски для укрепления. И ещё один маленький секрет- забытый клей ПВА в таком деле золото! |

Спасибо за то, что уже оценили, но дождитесь, пожалуйста, окончательного результата. По поводу брусков — думал, но впринципе, получилось очень крепкая и легкая конструкция, так как все соединения тщательно проклеены. Преимущество шкантов в том, что их можно вклеивать в торец, шуруп же прорежет волокна и держаться не будет, в худшем случае расколет материал.

По поводу клея — Момент Столяр — это ПВА, только более продвинутый, класс водостойкости — D2.

Это сообщение отредактировал ZAQ — 5.03.2013 — 13:20

Уважаемый Бывалый

Профиль

Группа: Пользователи

Сообщений: 1524

Пользователь №: 14697

Регистрация: 3.03.2013

Репутация: 15

Загрузил файлов: 0

Откуда:

Калининградская обл.

Размечаем отверстие под динамик, на 4 осях сверлим 4 отверстия внутри окружности около линии. Это пилки для фигурного реза.

Режем крест-накрест разгружающие пропилы.

Вырезаем по кругу!

Засверливаем 8 установочных отверстий под крепежные болты и скругляем углы отверстия для динамика.

Делаем заднюю рамку с распоркой. Используем соединение вполдерева и шканты. Брус 20х30. Все углы скругляем.

Должно получиться что-то типа этого:

Уважаемый Бывалый

Профиль

Группа: Пользователи

Сообщений: 1524

Пользователь №: 14697

Регистрация: 3.03.2013

Репутация: 15

Загрузил файлов: 0

Откуда:

Калининградская обл.

Отделка кабинета в понимании многих сложнее изготовления самого ящика. Лично у меня никаких трудностей не было, сделал всё на удивление быстро и с первого раза. Даже весь процесс понравился, так как кабинет приближается к законченному образу и уже начинает радовать глаз. Но самое желанное, чтобы он радовал ещё и слух, когда я подключу его к усилителю. С нетерпением и трепетным предвкушением приближаю тот момент, когда из динамика раздадутся первые рифы.

Теперь сам процесс. Проходимся в местах, где забиты шканты и во всех дефектных местах небольшими участками шпатлевкой по дереву.

Работать с этой шпатлевкой мне очень понравилось. Нареканий нет. Хорошо держится и после высыхания становится твердой, как и само дерево, легко обрабатывается.

Переднюю панель обрабатывать необязательно. После высыхания финишно проходимся по ящику мелкой наждачной бумагой.

Покрываем прямо грубо так, кистью в два слоя переднюю панель и все то, что внутри ящика битумной мастикой из автомагазина. Оставил непрокрашенными только передние участки задней рамки, на них впоследствии будет приклеен край винил-кожи. Делать это советую на улице, с предварительной сушкой перед нанесением второго слоя. Если мастика слишком густая, то можно немного разбавить уайт-спиритом. Ждем, пока полностью высохнет. Должна получиться черная матовая поверхность. Декремент затухания мастики около 0,7, модуль упругости около 25000 Н / квадратный см. Это немного снизит амплитуду нежелательных вибраций. Придерживайтесь простых правил. Для более агрессивного и громкого звука используете жесткие материалы. Для более мягкого и тихого – соответственно мягкие материалы. Толщина слоя мастики может быть увеличена до 3-6 мм для получения более мягкого звучания, но тогда сильно увеличивается общий вес. По моему скромному мнению 2 слоя кистью с двух сторон (передняя панель) – достаточно.

Кусок винилискожи из набора для обивки дверей (на тканевой основе, устойчива к истиранию) 1х2 метра обошелся мне 450 рублей в хозяйственном магазине. Куска такого размера хватит еще на один такой же кабинет. Еще от набора остался такой же приличный кусок поролона – пригодится потом на заглушитель басс-бочки барабанной установки, или ещё куда-нибудь.

Конечно, целым куском мой немаленький кабинет обтянуть не получится, да и хлопотно было бы. Я все же нашел выход из положения. Отрезал от имеющегося материала три полоски по 30 сантиметров поперек. Одну из них разрезал ещё пополам. Получилось 4 детали. Стык не хотел оставлять «как есть», поэтому заклеил чёрной хозяйственной лентой «Момент». Выглядит она как широкий скотч, только она на тканевой основе, сверху покрыта полиэтиленом, очень липкая и эластичная, как будто из резины. По всей ленте сделана пунктирная перфорация, поэтому при наклеивании не образуются воздушные пузыри, и еще её очень удобно не отрезать, а отрывать от мотка. Блестит, смотрится суперски!

Клей применял полимерный, контактный. Очень рекомендую. Практически не имеет запаха, быстро схватывает и сохнет, держит крепко весьма. Клеить таким клеем – одно удовольствие. Работать с ним рекомендую так. Держим флакон все время вертикально, выдавливаем небольшое количество клея и подстриженной кистью быстро размазываем тонким слоем по деревянной поверхности. Снова давим каплю и снова размазываем. Стараемся уже размазанный участок больше кистью не трогать, так как клей начинает контактировать. Можно даже не подсушивать, а лепить винил-кожу сразу и аккуратно разглаживать, не допуская пузырей. Если в местах, где материал слежался, складки не разглаживаются, можно разгладить не очень горячим утюгом через сухую чистую тряпочку. Все изгибы и повороты клеятся без проблем, как будто приклеиваешь бумагу. Греть феном ничего не нужно. Углы под 45 градусов прорезаем острым ножом. Лишнее также отрезаем. Делать загибы и углы нужно после того, как оклеили боковушку по всей плоскости. Намазываем загиб клеем, прижимаем пальцами – и всё! Это очень просто!

Когда оклеили весь корпус, крепим фурнитуру. Ручку советую прикрутить на винты подтай с контрогайкой и шайбой, никаких шурупов, чтобы случайно ручка не осталась в руке отдельно от кабинета при переноске.

Крепим уголки и ножки. Я задумал прикрутить ножки с двух смежных сторон, чтобы можно было ставить кабинет как в вертикаль, так и в горизонт.

В магазине достать чёрные шурупы и винты оказалось проблемой, поэтому я воспользовался старым дедовским способом и сам сделал из блестящих шляпок воронёные. Технология простая. Держим плоскогубцами винт и нагреваем шляпку в пламени свечи, спиртовки, газовой горелки (в идеале — до вишневого свечения) и окунаем в любое масло (я брал турбинное). И так хотя бы раза два. Если не достаточно, то можно больше. Когда остынет, сажу вытираем бумажной салфеткой. Покрытие получается довольно прочным и выглядит круто.

Это сообщение отредактировал ZAQ — 7.03.2013 — 00:46

Источник