Муздеталь

Музыкальные инструменты для начинающих и продолжающих

- Темы без ответов

- Активные темы

- Поиск

- Пользователи

- Наша команда

Соединить с аккаунтом в социальной сети

Акустические гитары из углепластика (т.н. карбоновые)

Выбор инструмента. Наличие в магазинах. Вопросы по ремонту.

Модератор: Mmnt

Акустические гитары из углепластика (т.н. карбоновые)

Сообщение ds » Чт май 18, 2017 5:07 pm

Сообщение Mmnt » Чт май 18, 2017 5:38 pm

Не очень понятно, что вы имеете в виду.

Гитары с углепластиковыми (и прочими НЕдеревянными) корпусами сто лет делает Ovation, у нас есть несколько таких гитар.

Года 4 назад к нам попали на опыты 2 экспериментальных инструмента с деками из карбона. Опыт был в целом неудачный — ценник изделий никак не соответствовал их акустике. Т.е. непонятно — зачем такое вообще делать.

Нам интересны любые качественные гитары, независимо от материалов. Поэтому если попадутся «карбоновые» гитары с адекватным ценником, мы только за.

Re: Акустические гитары из углепластика (т.н. карбоновые)

Сообщение ds » Чт май 18, 2017 8:48 pm

Я имел в виду именно целиком карбоновые инструменты. Я в последнее время познакомился с Rainsong, Emerald, и Journey Instruments.

Акустика у них не совсем привычная, но вполне. звук очень приятный, есть люди, которые предпочитают карбоновый звук.

А вот ценник, действительно пока высоковат. Т.е. дешевле 1200 долларов карбона нет. Но с другой стороны, за эту сумму ты получаешь хороший инструмент, не боящийся воды и переездов, походов и т.д.

Среди моих европейских знакомых сейчас возникла мода на карбоновые гитары. У меня уже четверо обзавелись такими инструментами и ни один не пожалел.

Сообщение Mmnt » Пт май 19, 2017 12:13 am

Судя по рынку в стране, мне это напоминает попытку пригласить вдову на танец под похоронный марш.

Рынка не то, чтобы нет. Но его лучше всего характеризует эпидемический всплеск спроса на.. укулеле. Понятно, что это вопрос моды, тренда и т.п. Есть даже узкий круг фанатичных приверженцев, с тюнерами и осциллографами изучающие то, чего в принципе быть не может в инструменте таких размеров. ЭТО не может играть полноценно — по законам физики. Это может сухо и звонко тренькать в качестве ритм-инструмента, «банджо-лайтс». Собственно, такова и была роль укулеле в истории музыки, его не вчера придумали, лет сто уже. Но это гурманы, их немного.

Большинство тех, кто покупает укулеле, покупает их ВМЕСТО гитары. Потому что стоят они в разы (а то и на порядок) дешевле. Это способ «сэкономить», заведя инструмент для «потренькать на 3 аккордах». Еще и компактный, так что в сумку лезет.

Что касается оставшихся верным гитаре нормального размера, абсолютное большинство хочет купить что-то «обычное» и проверенное. Учебную гитару типа кремоны. Либо максимально «стандартного» испанца. Либо акустику проф.уровня, такую как Furch. Купил — так купил. Никто не осудит. Вечная ценность.

Главное — НИКАКИХ ЭКСПЕРИМЕНТОВ! Жена выгонит из дома, коллеги будут крутить пальцем у виска, швейцар откроет дверь — и закроет, не пустит. Года 3 назад мы вытащили через линию фронта от хохлов чудную Трембиту MS1, с «косыми» ладами. Пару штук купили прежде, чем мы успели повесить их на сайт. Мы еще привезли полдюжины (это очень трудно сейчас, чисто технически). Там была свалка, напоминающая собачью свадьбу, с обидами «а чего вы мне не оставили». В итоге приехало еще штук 10, хохлы упарились строгать во Львове. Случилось это год назад, весной 2016. Две штуки до сих пор висят, как чебурашки. НИКОМУ НЕ НАДО.

Источник

Гитары из композитных материалов

Не хочешь смотреть рекламу? Зарегистрируйся!

Кто сказал, что гитары должны быть их дерева? Да, никто! =) (Вспомним, хотя бы, резонаторные гитары).

Ну, вот парни из Composite Acoustics решили примерно так же.

Они выпускают гитары из композитных материалов и армируют углеродным волокном (carbon fiber). Надо сказать, круто! В прямом смысле rocket science.

Ну, а что? Влажности не боится. Анкера нет, гриф не ведет. Да еще и крепкая! Т.е. можно брать на любую пьянку, не боясь, что кто-нибудь сядет на гитару или разобьет ее о чью-нибудь голову. =) Сплошные плюсы!

Вот небольшой видео обзор гитар Composite Acustics.

Я вот ни разу не специалист в акустических гитарах, но вроде звучит неплохо. И стоит, правда, тоже не плохо за трэвел гитару Composite Acustics – Cargo просят около $1000.

Кстати сказать, в компании здраво рассудили, что из композитных материалов можно делать не только акустические инструменты, но и электрогитары. И вот, пожалуйста! Пилотный образец. Composite Electrics – The Blade.

Написано, что полностью из углеволокна. Ну, а так все стандартно:

• В бридже – Seymour Duncan SH-4 или JB model;

• В нэке — Duncan SH-1 или ’59 model;

• Тон, громкость, трех-позиционный переключатель;

• Мензура — 25 1/4″;

• 24 лада;

• Вес – 2.7 кг;

• Лады – сталь;

Выглядит, надо сказать, круто!

Тонкая и легкая гитара. Опять же, анкера нет, гриф не ведет. Влажности не боится – хоть под дождем играй.

В общем, чистый звук мне понравился… Хотя в Fender Hot Rod Deluxe и Flight будет звучать более-менее. =)

Стоит The Blade $800. В общем, в качестве второй или третьей гитыры в коллекцию я бы ее взял.

ЗЫ: Кстати, интересные видео как эти гитары делают.

Дополнения, исправления, комментарии приветствуются. Друзья, пишите в каммменты.

Не хочешь смотреть рекламу? Зарегистрируйся!

Источник

Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Мой первый проект — продолжение учебы, но в полевых условиях. Я договорился сделать из композита деталь, дабы уменьшить её вес. Деталь шла к мобильному лазерному станку. Станок представлял собой чемодан на колесах и предполагал постоянную перевозку между участками работы. К слову, он для лазерной наплавки пресс-форм; износилась кромка стальной матрицы — привезли лазер, выставили, настроились и наплавили специальной проволокой изношенный участок.

Вернемся к процессу.

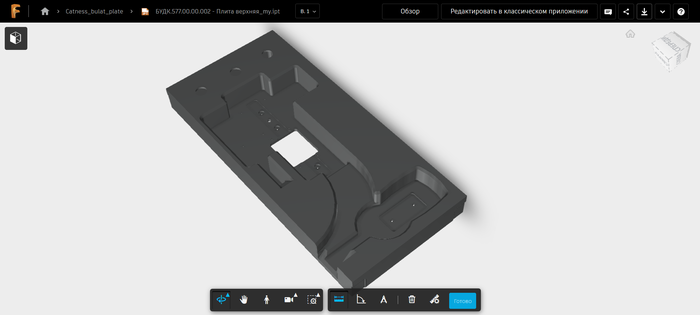

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Чтобы что-то сделать из карбона, нужно сначала сделать матрицу — обратную к исходной поверхности деталь. А уже на матрицу выкладывать углеткань и пропитывать смолой.

Опишу создание матрицы коротко и скажу лишь, что работа шла три этапа: мастер-модель из пенопласта -> черновая матрица -> черновая деталь -> рабочая матрица.

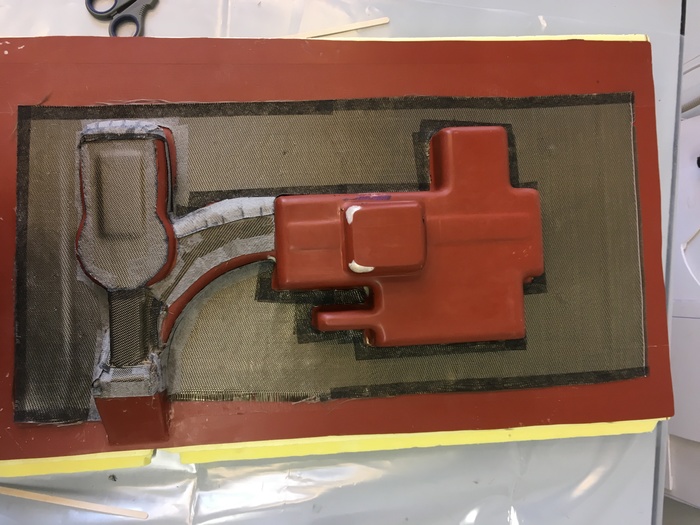

Вот как выглядела рабочая матрица.

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

Чтобы по этой матрице сделать деталь, нужно сначала подготовить выкройки. Такая сложная форма не позволяет положить углеткань одним куском. Для качественного соответствия геометрии, нужно подготовить большое количество маленьких кусочков ткани — выкройки. Всего я сделал около 300 выкроек — это примерно 60 штук на слой, а слоев было 5. Кстати, для первого раза я использовал не углеткань, а базальтовую ткань. Она попроще, а сама деталь была под покраску, поэтому изящество рисунка карбона было ни к чему.

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем, очищенная матрица покрывается специальным разделительным составом — воском. Это нужно, чтобы деталь намертво не приклеилась к матрице, а аккуратно без повреждений извлекалась из неё. Я использовал жидкий воск на основе ПВА. Воск наносится слоями от 3 до 5 в зависимости от марки и типа.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

На предыдущем фото видно, как отходят выкройки. Сколько клея не нанести, пока уложишь последний слой, обязательно сколько-то выкроек уйдет. А это напрямую влияет на качество получаемой детали. Чтобы этого не произошло, во время пропитки вокруг детали собирается вакуумный мешок — хитрая слоистая конструкция для подачи и распределения эпоксидной смолы, откачки воздуха, создания надежного прижима.

Мешок собирается из нескольких слоев: жертвенная ткань, служащая буфером смолы и регулятором скорости пропитки; перфорированная пленка для быстрого разделения технических слоев от тела детали; проводящая сетка — быстрая доставка смолы по поверхности; магистральные и спиральные трубки для подачи смолы извне и откачки воздуха из мешка. Весь этот пирог накрывается вакуумной пленкой, которая крепится и уплотняется герметизирующим жгутом по фланцу матрицы.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

За процессом нужно следить — когда ускорить подачу смолы, когда замедлить, а когда и вовсе перекрыть для добавления новой порции смолы в систему.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Через пару дней разбираю мешок и достаю деталь. Для первой разборки я потратил огромное количество времени — наверное, целый день отборной ругани и суеты. Деталь такой сложный формы у меня получилось достать с большим трудом, но когда достал, улыбался до ушей.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

В итоге, учебный проект занял около 8 месяцев, приличное количество денег на материалы, инструменты, оборудование и мою работу. Я сразу относился к нему, как к вложению и не переживал лишнего. Вес удалось сэкономить с 10 кг до 1,2 кг. Очевидно, что делать подобную деталь из композитов методом вакуумной инфузии абсолютно нецелесообразно по трудоемкости и стоимости. Опыт — бесценный. С первого раза сделать деталь такой сложности — большая удача и не менее большая работа. С тех пор за такие масштабные штуки не берусь, но опыт этих месяцев использую каждый день.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.

Источник