- НАСТРОЙКА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА С КОРОБКОЙ ПОДАЧ ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ

- Расчет кинематической настройки токарно-винторезных станков 1К62 и 1К625

- Структурная схема токарно-винторезного станка

- Расчет кинематической настройки токарно-винторезных станков 1К62 и 1К625

- Схема кинематическая токарно-винторезного станка 1К62

- Список литературы

НАСТРОЙКА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА С КОРОБКОЙ ПОДАЧ ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ

1. Настройка токарно-винторезного станка 1К62 для нарезания резьбы с шагом Р = 1 мм

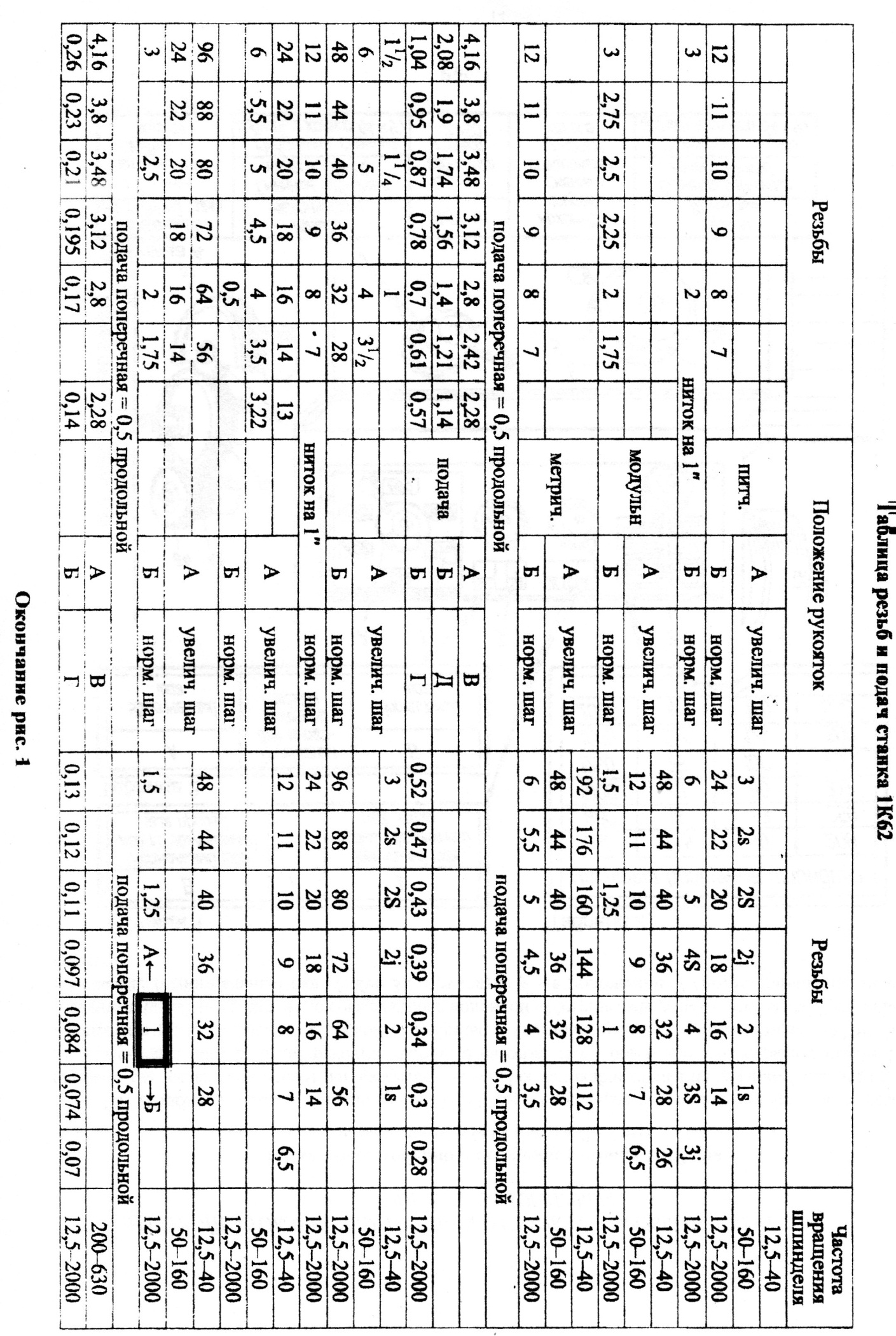

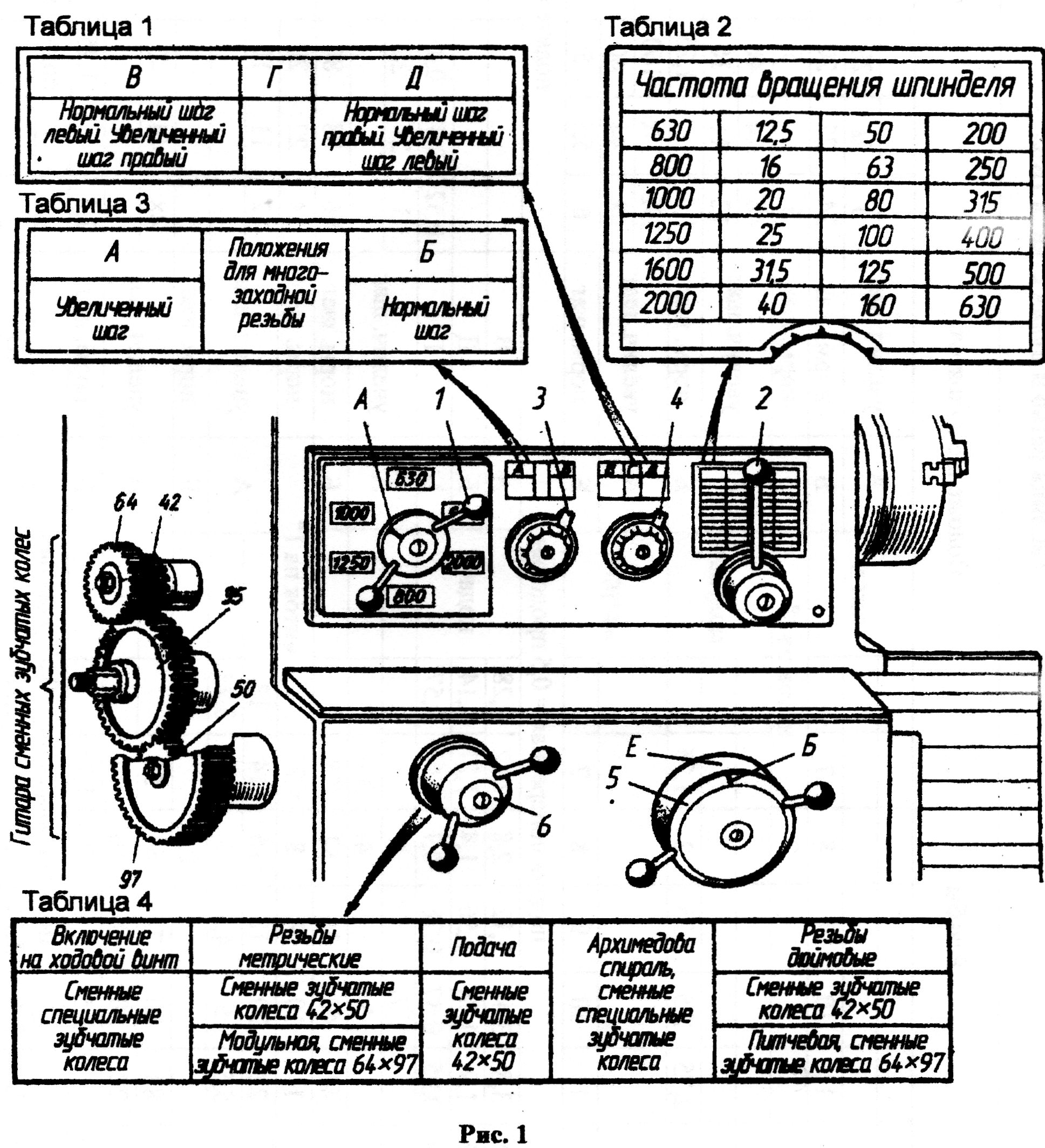

1.1. В таблице 5 резьб и подач станка 1К62 (рис. 1), которая укреплена на барабане Е, резьба с шагом 1 мм выделена жирным четырехугольником. Для настройки станка на заданный шаг нарезаемой резьбы сначала диск 5 за две рукоятки вытяните на себя. Затем поверните его до ряда с шагом 1 мм. Совместите риску Б диска 5 с риской Б таблицы 5. Сменные зубчатые колеса гитары — 42:50. Затем поверните барабан б (табл. 4) до совмещения с колонкой «Метрическая резьба». Рукоятку 3 установите в положение Б (нормальный шаг) (табл. 3), а рукоятку 4 — в положение Д (нормальный шаг правый) (табл. 1).

|

1.2. На гитаре проверьте сменные зубчатые колеса 42:50. Рукоятку «Выключение реечной шестерни» 1 на фартуке суппорта вытяните на себя (рис. 2). Проверьте настройку станка.

2. Проверка настройки токарно-винторезного станка для нарезания резьбы с шагом Р= 1 мм

Настройте станок на минимальную частоту вращения шпинделя. Суппорт отведите в сторону задней бабки. Включите вращение шпинделя, соединив разъемную гайку ходового винта, и выключите вращение шпинделя.

На передней бабке и патроне проведите горизонтальную линию мелом, а сзади каретки на направляющих станины нанесите карандашом линию в поперечном направлении. Включите станок и сделайте вручную 10 оборотов шпинделя так, чтобы проведенные горизонтальные линии на передней бабке и патроне совпали. Сзади каретки проведите вторую линию карандашом, разъедините разъемную гайку, а суппорт отведите в сторону передней бабки. Измерьте полученное расстояние между двумя рисками (10 мм) и разделите его на число оборотов шпинделя (10), получим значение шага нарезаемой резьбы, равное 1 мм. Следовательно, коробка подач настроена правильно, так как за один оборот шпинделя резец, закрепленный в резцедержателе, пройдет расстояние 1 мм, равное шагу нарезаемой резьбы. Проверку настройки станка сделайте резьбомером после пробного прохода нарезаемой резьбы резьбовым резцом на дефектной заготовке.

Источник

Расчет кинематической настройки токарно-винторезных станков 1К62 и 1К625

Структурная схема токарно-винторезного станка

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24 000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Структурная схема токарно-винторезного станка представлена на рис. 7. Формообразование обеспечивается вращательным движением заготовки (В1) по цепи: электродвигатель 1 — шпиндель 2 со звеном настройки i0 и поступательным движением инструмента (П1 и П2) по цепи: шпиндель 2 — ходовой вал 4 (при точении) или шпиндель — ходовой винт 3 (при нарезании резьбы) со звеньями настройки iг и iкп.

Расчет кинематической настройки токарно-винторезных станков 1К62 и 1К625

Настройка кинематических цепей при выполнении разнообразных работ на токарно-винторезных станках сводится к подбору передаточных отношений передач коробок скоростей, подач и других механизмов, что осуществляется переключением соответствующих рычагов. Исключение представляет нарезание особо точных резьб или резьб с ненормализованным шагом. Конечным звеном резьбонарезной цепи является ходовой винт 68 (см. рис. 9) и маточная гайка, поэтому уравнение настройки согласно равенствам (5) и (9) можно написать в следующем виде (имея ввиду однозаходность винта)

1 оборот шпинделя i х tB = tH, (11)

i — передаточное отношение кинематической цепи от шпинделя до ходового винта.

tН — шаг нарезаемой резьбы;

tП — шаг ходового винта;

Схема кинематическая токарно-винторезного станка 1К62

Так как для рассматриваемого случая валы X, XII, XV и ходовой винт 68, связанные муфтами 98, 99 и 101, представляют собой единое звено, то передаточное отношение цепи

iп — передаточное отношение постоянных передач;

iг — передаточное отношение сменных колес (гитары) звена настройки. На основании уравнений (11) и (12)

Обозначив 1/ iп через С, получим

Передаточное отношение iп чаще всего равно 1 : 1 или 1 : 2. Применительно к кинематической схеме, изображенной на рис. 9, значение iп может быть различным, в зависимости от положения блоков с зубчатыми колесами 26—28 и 35—33 на валах VIII и IX.

Если колесо 25, сидящее на шпинделе, сцеплено с колесом 26, то вращение механизму подач сообщает непосредственно шпиндель, и передаточное отношение постоянных передач iп от шпинделя к звену настройки (к гитаре) будет —

(60/60) х (42/42) = 1 или (60/60) х (28/56) = 1/2 (валы V, VIII, IX).

при нарезании резьбы с большим шагом (14—192 мм) передача движения осуществляется через звено увеличения шага, В этом случае блок колес 15—21 на шпинделе занимает правое положение, а колесо 27 на валу IV зацепляется с колесом 28 на валу VIII.

Передаточное отношение цепи от шпинделя до гитары (до вала /X) при сцеплении колес в такой последовательности будет в одном из вариантов таким:

iп = 54/27 х 88/22 х 88/22 х 45/45 х 42/42 = 32

Включение звена увеличения шага из четырех вариантов зацепления колес дает увеличение передаточного отношения от шпинделя до вала VIII в 2; 8 и 32 раза, что соответственно дает увеличение шага нарезаемой резьбы тоже в 2; 8 и 32 раза. В последнем варианте в реверсивном механизме (валы VIII и IX) включаются колеса 32 и 33 с передаточным отношением i = 1/2, поэтому шаг нарезаемой резьбы увеличивается не в 32, а в 16 раз.

Примеры настройки винторезной цепи без коробки подач. Настройку винторезной цепи будем производить только гитарой, выключив коробку подач (замыкаются муфты 98, 99, 101 и размыкается механизм Нортона; см. рис. 9).

Пример 1. Настроить станок 1К62 на нарезание однозаходной метрической резьбы с шагом tH = 1,75 мм.

Шаг ходового винта tB = 12 мм. Примем С = 1, т, е. замкнем колеса 34—35 с i = 1, тогда по уравнению (13)

iг = tH/ tB = 1.75/12 = 7/12 x 1/4 = 35/60 х 20/80

Как видим, на гитаре надо установить две пары зубчатых колес. Проверим условие их сцепляемости, согласно уравнению (151): для первой пары — а + Ь > с + 15; 35 + 60 > > 20 + 15; 95 > 35; для второй пары — с + d > b + 15; 20 + 80 > 60 + 15; 100 > 75.

Как видим, сцепляемость зубчатых колес обеспечена.

Пример 2. Настроить станок 1К62 на нарезание однозаходной дюймовой резьбы 3,5 нитки на 1″ (С = 1).

Выразим шаги нарезаемой резьбы и ходового винта в одной системе единиц. Так как 1″ = 25,4 = 127/5 мм, то

tH = (1 х 127)/(3,5 х 5) мм

iг = tH/ tB = (1 х 127)/(3,5 х 5 х 12) = (2 х 127)/(3,5 х 120) = (40 х 127)/(70 х 120) = 120/70 х 40/120.

Проверку сцепляемости зубчатых колес можно сделать аналогично.

Пример 3. Настроить станок 1К62 на нарезание однозаходного червяка модуля 3 мм. Шаг модульной резьбы tH = π*m*z, где m — модуль; z — число заходов червяка. Берем значение π = 22/7

iг = tH/ tB = π*m*z/ tB = (22 х 3 х 1)/(7 х 12) = 11/7 х 1/2 = 55/35 х 20/40

Нарезание многозаходной резьбы. При многозаходной резьбе под шагом tH понимают расстояние между параллельными сторонами профиля двух соседних витков. Поэтому для получения резьбы заданного шага tH механизм должен за 1 оборот заготовки переместить суппорт на величину хода резьбы s = k*tH где к — число заходов нарезаемой резьбы. Такого типа резьбы нарезают на ходовых винтах, многозаходных червяках и других деталях,

В общем случае при к заходах угол между соседними нитками (если смотреть в торец детали) будет:

Многозаходная резьба нарезается двумя способами: после нарезания первой нитки заготовку поворачивают на часть оборота 1/к, предварительно разомкнув винторезную цепь, или, оставляя заготовку неподвижной, перемещают инструмент вместе с резцовыми салазками продольно на величину шага резьбы tH. Затем нарезают следующий заход и т. д.

На станке 1К62 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из кольца с риской, укрепленного на корпусе передней бабки, и диска с делениями, насаженного на шпиндель и имеющего на периферии 60 делений. После нарезания первого захода шпиндель надо повернуть на число делений, равное 60/к. Это устройство позволяет

нарезать резьбы с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60. На станках, не имеющих делительного приспособления, пользуются поводковой делительной планшайбой.

Пример. Изготовить резьбовой калибр с трехзаходной метрической резьбой с ходом s = 180 мм. Так как шаг резьбы большой, необходимо пользоваться звеном увеличения шага. Примем следующий вариант винторезной цепи (см. рис. 9):

1 об.шт х 54/27 х 88/22 х 88/22 х 45/45 х 28/56 х iг х 12 = s

где 12 — шаг ходового винта. Здесь

iп = 54/27 х 88/22 х 88/22 х 45/45 х 28/56 = 8

Обозначив 1/ iп через С, получим

iг = С х s/tB = 1/8 х 180/12 = 90/48

Настраивая гитару, колесо z = 90 установим на вал IX, а z = 48 — на вал X. Замкнем их промежуточным колесом с любым числом зубьев.

Список литературы

- Абрамов Е.И., Колесниченко К.А. и Маслов В.Т. Элементы гидропривода. Киев, «Техника», 1969.

- Аврутин Р.Д. Справочник по гидроприводам металлорежущих станков. М.—Л., «Машиностроение», 1965.

- Ачеркан Н.С, Гаврюшин А.А., Ермаков В. В. и др. Металлорежущие станки. М., «Машиностроение», 1965.

- Ачеркан Н.С. Расчет и конструирование металлорежущих станков. М., Машгиз, 1952.

- Башта Т.М., Зайченко И.3., Ермаков В.В. и Хаймович Е. М. Объемные гидравлические приводы. М., «Машиностроение», 1969.

- Брон Л.С. Агрегатные станки и автоматические линии.— «Станки и инструмент», 1969, № 3.

- Верхотуров Б.Я., Марков Н.Н. Прибор для контроля кинематической точности механизмов.— «Станки и инструмент», 1964, № 9.

- Владзиевский А.П. Некоторые вопросы научного обоснования развития технологии машиностроения и типаж металлорежущих станков.— «Станки и инструмент» 1964, № 4.

- Волоценко П.В. и Лебенсон М.Е. Унификация коробок подач и скоростей сверлильных станков.— «Станки и инструмент», 1967, № 2.

- Воронов А.Л. и Гребенкин И.А. Коробки передач металлорежущих станков. М., «Машиностроение», 1964.

- Врагов Ю.Д., Игнатов С.И., Муравин Ю. Б. и Саввин И. В. Многооперационные станки (обрабатывающие центры). М., НИИМАШ, 1970.

- Вульфсон И.А., Зусман В.Г. и Розинов А. Г. Кодирование информации управляющих программ. М., «Энергия», 1968.

- Гордеев А.Ф. и Соколов Ю.П. Гидростатические шпиндельные подшипники.— «Станки и инструмент», 1966, № 7.

- Дальский А.М. Цанговые зажимные механизмы. М., «Машиностроение», 1966.

- Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. М., «Машиностроение», 1972.

- Еникеев X.М. Рациональные кинематические схемы коробок скоростей.— «Станки и инструмент», 1968, № 1.

- Ермаков В.В. Гидравлический привод металлорежущих станков. М., Машгиз, 1963.

- Игнатьев Н.В. О сложенной структуре привода шпинделя.— Сб. «Исследования в области металлорежущих станков». Под ред. Н. С. Ачеркана, вып. 4. М., Машгиз, 1961.

- Кабатов Н.Ф. и Лопато Г. А. Конические колеса с круговыми зубьями. М., «Машиностроение», 1966.

- Костиков Ф.В. Новые схемы и конструкции многороликовых торовых вариаторов. — Сб. «Передаточные механизмы». М., «Машиностроение», 1966.

- Коцюбинский О.Ю. Коробление чугунных отливок от остаточных напряжений. М., «Машиностроение», 1965.

- Крагельский И.В. Трение и износ. М., «Машиностроение», 1968.

- Кривоухов В.А., Петруха П. Г., Бруштейн Б. Е. и др. Резание конструкционных материалов, режущие инструменты и станки. М., «Машиностроение», 1967.

- Кудинов В.А. Динамика металлорежущих станков. М., «Машиностроение», 1967.

- Кучер И.М. Металлорежущие станки. М.—Л., «Машиностроение», 1964.

- Левина 3.М. Расчет контактных деформаций направляющих.— «Станки и инструмент». 1965, № 1.

- Левит Г.А. Передачи винт—гайка качения (шариковые).— «Станки и инструмент», 1963, № 4.

- Левит Г.А. и Лурье Б. Г. Расчет гидростатических незамкнутых направляющих.— «Станки и инструмент», 1963, № 10.

- Левит Г.А. и Лурье Б. Г. Исследование и расчет направляющих с гидроразгрузкой.— «Станки и инструмент», 1965, № 5.

- Локтев Д.А. Металлорежущие станки. М., «Машиностроение», 1968.

- Лоскутов В.В. Зуборезные станки. М., «Машиностроение», 1967.

- Малахов Я.М. Зубообрабатывающие и резьбофрезерные станки и их наладка. М., «Высшая школа», 1967.

- Макаров А.И. Резание труднообрабатываемых материалов при помощи ультразвуковых и звуковых колебаний. М., Машгиз. 1962.

- Марков А.И. Ультразвуковое резание труднообрабатываемых материалов. М., «Машиностроение», 1968.

- Матвеев В.Н., Остапенко В. Ф. и Pay Т. Т. Агрегатные станки. М., «Машиностроение», 1965.

- Меламед Г.И., Цветков В. Д. и Айзман Д. С. Агрегатные станки. М., «Машиностроение», 1964.

- Миронов Е.А. Модернизация коробки скоростей консольно-фрезерных станков,—«Станки и инструмент», 1962, № 11.

- Монина М.А., Мороз И. И. Электромеханические методы размерной обработки.—«Станки и инструмент». 1964. № 8.

- Муратов В.А. и Павловский С. А. Гидроцилиндры. Конструкции и расчет. М., «Машиностроение», 1966.

- Пинегин С.В. Контактная прочность в машинах. М., «Машиностроение», 1965.

- Пономарев А.Ф. и Гедык П. К. Смазка оборудования. М., Машгиз, 1962.

- Попилов Л.Я. Электрофизическая и электрохимическая обработка материалов. М., «Машиностроение», 1969.

- Проников А.С. Основы надежности и долговечности машин. М., «Стандарты», 1969.

- Проников А.С Расчет и конструирование металлорежущих станков. М., «Высшаяшкола», 1967.

- Проников А.С. Пластмассы для направляющих скольжения.— Сб. «Пластмассы в машиностроении». М., «Машиностроение», 1964.

- Проников А.С. Саморегулирование в станках-автоматах. М., «Московский рабочий», 1965.

- Пуш В.Э. Малые перемещения в станках. М., Машгиз, 1961.

- Пясик И.Б. Шариковые механизмы. М., Машгиз, 1962.

- Ратмиров В.А., Чурин И. Н. и Шмутер С. Л. Повышение точности и производительности станков с программным управлением. М., «Машиностроение», 1970.

- Рыбкин А.Л. Затыловочные станки. М., «Машиностроение», 1964.

- Семишин М.М. Динамика привода подави стола вертикально-фрезерных станков.— «Станки и инструмент», 1968, № 3.

- Спиридбнов А.А. Металлорежущие станки с программным управлением. М., «Машиностроение», 1972.

- Соколов Ю.Н. Тепловые расчеты деталей станков.— «Станки и инструмент». 1968, № 1.

- Тарзиманов Г.А. Проектирование металлорежущих станков. М., «Машиностроение», 1972.

- Тепинкичиев В.К., Красниченко Л. В., Тихонов А. А. и Колев Н. С. Металлорежущие станки. (Краткий курс). М., «Машиностроение», 1972.

- Тепинкичиев В.К. Предохранительные устройства от перегрузки станков. М., «Машиностроение», 1968.

- Турпаев А.И. Самотормозящие механизмы. М., «Машиностроение», 1966.

- Чалый-Прилуцкий А. Н. Обоснование и определение основных технических характеристик металлорежущих станков и их проектирование. М., «Высшая школа», 1969.

- Чернавский С.А. Подшипники скольжения. М., Машгиз, 1963.

- Шаумян Г.А. Автоматы и автоматические линии. М., Машгиз, 1961.

- Эксплуатация электроимпульсных и ультразвуковых станков. М., НИИМАШ, 1969.

- Электрофизические и электрохимические станки. Каталог-справочник. М., НИИМАШ, 1969.

- Этин А.О. Кинематический анализ методов обработки металлов резанием. М., «Машиностроение», 1964.

Москва, «Машиностроение», 1973. Под редакцией проф. В.К. Тепинкичиева

Источник