- Как сделать электрогитару своими руками: рекомендации и советы

- Как сделать электрогитару своими руками

- Необходимые материалы

- Чертеж для изготовления электрогитары

- Очередность сборки электрогитары:

- Подготовительный этап

- Шаблон электрогитары

- Сборка корпуса

- Сборка грифа

- Анкерный болт

- Накладка

- Колки

- Задняя часть

- Порожек

- Установка электронных компонентов

- Установка струн

- Рекомендации при сборке самостоятельно

- НЕОБЫЧНАЯ ГИТАРА КОЛОНКА СВОИМИ РУКАМИ!

- Дубликаты не найдены

- Дело мечты. Пост №13. О текущей работе над новой партией гитар

- Дело мечты. Пост №12. Пилорама

- Дело мечты. Пост №11. Барабанно-шлифовальный станок

- Дело мечты. Пост №10. Променад

- Пятничная колонка Саурона

- Саундбар своими руками! часть 1

- Дело мечты. Пост №9. Исторический очерк

- Дело мечты. Пост №8. Влажность

- Гитара-синтезатор: как это работает

- Инвалидность не приговор, или музыка, доступная всем

- Дело мечты. Пост №7

- Дурная голова рукам покоя не дает

- Домашняя акустика своими руками или первый опыт столярки по собственному дизайну (часть 1)

Как сделать электрогитару своими руками: рекомендации и советы

Собственноручно изготовленная электрогитара по чертежам со всеми необходимыми частями по качеству звучания будет немного хуже, нежели фирменные собратья. Потребуются определенные навыки плотника и работы с электронными инструментами. Кроме мастеров высшего класса, изготавливаемых на заказ с возможностью изменять звуковые колебания акустической частью, музыкальный инструмент возможно сделать самому при наличии нужных инструментов и оборудования. Электрогитара своими руками делается из довольно большого количества материалов, а процесс производства затрачивает много времени.

Как сделать электрогитару своими руками

Для изготовления электрогитары своими руками в домашних условиях потребуется внушительный набор инструментов и материалов. При этом полностью изготовить все компоненты у большинства людей не получится. Некоторые части музыкального инструмента лучше купить.

Важно! В домашних условиях трудно изготовить самостоятельно звукосниматели, лады, колки. Струны придется покупать в обязательном порядке.

При изготовлении электронной начинки музыкального инструмента потребуются определенные навыки пайки и закрепления кабелей.

Корпус обычно делают из дерева средней прочности. Для изготовления лучше всего подойдет кленовая древесина. При отсутствии таковой, используют елейную, березовую, сосновую либо ясеневую. Можно использовать другое дерево, в случае хорошей просушки. Каркас музыкального устройства возможно склеить из нескольких аккуратно подогнанных по стыку брусков дерева. Толщина корпуса изготавливаемой гитары варьируется от 35 до 42 мм. На месте соединения деки с грифом корпус должен быть намного тоньше – до 20 мм.

Необходимые материалы

Перечень материалов, которые нужно собрать перед началом работы:

- Палисандр.

- Красное дерево для грифа. Материал отличается прочностью и приятным внешним видом.

- Фанера – потребуется для изготовления предварительного шаблона, по которому впоследствии будет вырезан корпус из более плотного материала.

- Ясеневый брус толщиной 40мм, из которого вырезается корпус. Желательно приобрести полностью высушенный брус.

- Полиуретановый лак и датское масло для покрытия инструмента.

- Набор различных радиодеталей – конденсаторы, сопротивление, потенциометры, разъем TRS, анкерный болт.

- Части гитары, которые не получится сделать собственноручно – ручки, струны, лады, переключатели и колки.

Для работы потребуются такие инструменты:

- Фрезеровальный аппарат – для создания декоративных профилей.

- Линейка и карандаш – для нанесения отметок.

- Струбцины для закрепления деревянных компонентов во время обработки деталей.

- Дрель, потребуется для просверливания разъемов, которые нужны для закрепления звукоснимателей и регуляторов – колок.

- Наждачная бумага – для полировки и выравнивания острых углов.

- Напильник – для подравнивания резких переходов, формирования скосов.

- Клей – для дополнительного крепления грифа на корпусе.

- Лимонное масло – для финишной обработки музыкального инструмента.

Чертеж для изготовления электрогитары

Чтобы получилась электрогитара своими руками чертежи с размерами из учебников использовать обязательно. Электрогитара появилась в мире музыкальных инструментов в 1934 году. С тех пор инструмент занял свое место среди всего ассортимента.

Перед началом работы можно распечатать готовую гитару или создать чертеж на любом листе подходящего размера. Далее нужно отметить на чертеже все грани каркаса и грифа устройства. При нежелании или неумении, можно найти готовый чертеж в интернете. С момента появления музыкального инструмента в обиходе появились учебники, иллюстрирующие все этапы создания чертежа электрогитары своими руками.

Очередность сборки электрогитары:

Сборка гитары после подготовки чертежа состоит из нескольких этапов. Перед началом работы нужно подготовить материалы, инструменты и рабочее место. После некоторых этапов, например, лакирования и покраски, музыкальный инструмент будет сохнуть долгое время.

Фактически сборка состоит из следующих этапов:

- подготовительный этап;

- шаблон электрогитары;

- сборка корпуса;

- сборка гриф;

- анкерный болт;

- накладка;

- монтаж;

- колки;

- задняя часть;

- прикрепление ладов;

- порожек;

- установка электронных компонентов;

- установка струн.

Подготовительный этап

На этом этапе нужно приобрести все нужные материалы. Кроме того, потребуются части гитары, которые изготовить самостоятельно не выйдет. Также нужно подготовить рабочее место, приобрести респиратор для работы с лаками и красками.

Важно! При наличии старого или сломанного музыкального инструмента, некоторые компоненты возможно снять с него.

Кроме приобретения материалов и подготовки инструментов, стоит определить внешний вид готовой гитары. Многие известные изготовители гитар выпустили собственные наборы инструкций по созданию гитары в домашних условиях.

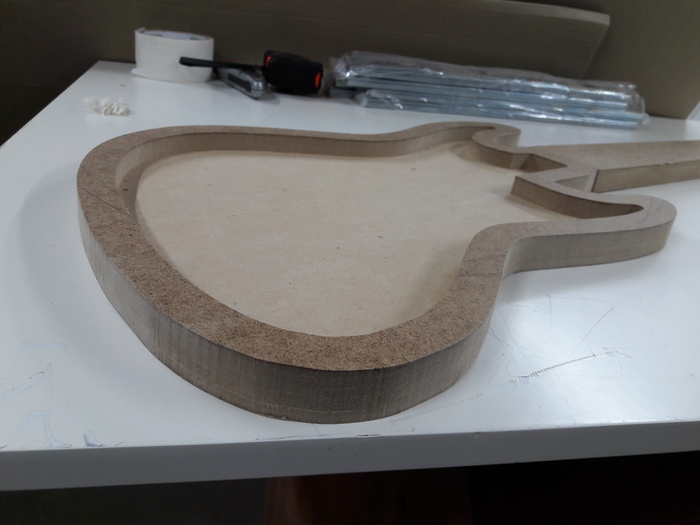

Шаблон электрогитары

Этот этап нужен для экономии материалов. Чтобы не резать сразу толстую древесину, нужно сделать шаблон, например, из фанеры или древесно-стружечной плитки.

Для этого нужно:

- Закрепить лист фанеры в струбцине.

- Отметить карандашом и нанести на поверхности плиты все крайние точки верхней части деки.

- Нанести готовый чертеж карандашом.

- Вырезать готовый шаблон электро лобзиком точно по отмеченным карандашом линиям.

- При наличии на шаблоне неровностей, обработать их рашпилем.

- Торцы изделия очистить от остатков древесины напильником.

Целесообразно наносить чертеж с небольшим наскоком. Таким образом, после вырезки и обработки шаблона не будет проблем с уменьшением размера.

Сборка корпуса

Корпус вырезается из ясеневого бруса. Для этого поверх материала закрепляется фанерный шаблон. Обе части закрепляются струбцинами. Далее при помощи лобзика нужно вырезать точно соответствующий шаблону корпус. При этом очень важно следить, чтобы лезвие лобзика не отошло в сторону – работа может быть испорчена в самом начале.

После того как готовый корпус электрогитары вырезан, необходимо нанести разметку для пазов. Выполняется это при помощи карандаша и линейки. Острые грани деревянного бруса стачиваются при помощи рашпиля.

Важно! Для эстетичности можно сделать небольших размеров диагональный скос на нижней части корпуса.

Далее нужно вырезать пазы для размещения электронных компонентов – резисторов, конденсаторов и потенциометров. Формы и габариты деталей, выпускаемых промышленностью, отличаются, поэтому нужно подбирать под приобретенные. После этого нужно покрыть готовый корпус лаком.

Сборка грифа

Рассмотрим, как сделать гриф для электрогитары своими руками. Верхнюю часть грифа делать нужно из палисандровой доски. Брус отрезается под углом, затем клеится с обратной стороны таким образом, чтобы к нему можно было прикрепить колки. В результате получается изогнутая доска, на которую крепятся остальные детали.

Анкерный болт

Эта часть гитары предотвращает изгиб грифа под натяжением струн. Для закрепления нужно:

- Измерить длину грифа.

- В передней части грифа нанести разметку карандашом под паз в центральной части.

- При помощи деревообрабатывающего станка просверлить паз на дереве.

- Анкерный болт внутри паза помещается и заливается эпоксидной смолой.

Стержень будет надежно закреплен и предотвратит поломку грифа во время игры.

Накладка

Представляет собой декоративную деталь. Изготавливается из ценных пород дерева. На нижней части накладки нужно вырезать место для укладки анкерного болта. Далее вырезать участок древесины необходимой длины, на который нанести разметки под лады. Расстояние между насечками делается по инструкции. Накладка крепится к грифу.

После закрепления нужно обрезать края грифа таким образом, чтобы он не выходил за пределы накладки, затем обработать наждачной бумагой.

Колки

Гитара тревел своими руками потребует прикрепления колок. Закрепляются на накладке попарно по количеству струн. Для закрепления потребуется просверлить отверстие, закрепить колку внутри отверстия и закрыть с нижней части заклепкой.

Задняя часть

Заднюю часть грифа необходимо обработать согласно шаблону. В результате компонент получится пологой изогнутой формы. Накладку и заднюю часть инструмента нужно покрыть лаком.

Для изготовления ладов применяются стержни. Потребуется вырезать строго определенный радиус ладов. Для этого можно воспользоваться тремя деревянными кольцами. Стержень обрезается немного длиннее пазов, после вставляется в пазы и приклеивается. Слишком выступающая часть обрезается. Затем нужно выровнять по высоте. Для этого участки накладки закрываются рейкой. Лады нужно обработать наждачкой.

Порожек

Изготавливается из любого декоративного материала. По форме представляет прямоугольник с одним острым углом, на котором будут лежать струны.

Установка электронных компонентов

Создание электрогитары тревел своими руками также потребует установки радиодеталей. Для этого, согласно схеме, они закрепляются в соответствующие пазы. Также нужно закрепить бридж и звукосниматель на одной линии.

Установка струн

Закрепление струн производится от нижней части к верхней. При этом нужно обеспечить им свободный ход. При необходимости провести шлифовку либо заменить накладку грифа. После закрепления струн можно настроить инструмент колками и начинать игру.

Рекомендации при сборке самостоятельно

Перед тем как сделать электрогитару дома своими руками, в первую очередь стоит выбрать материал. Нежелательно начинать работу с твердыми породами дерева. Такие породы сложно обрабатывать. Дуб и бук отличаются большим весом. Для гитары хорошо подойдет кленовая древесина. Гриф изготавливается из декоративных пород.

Источник

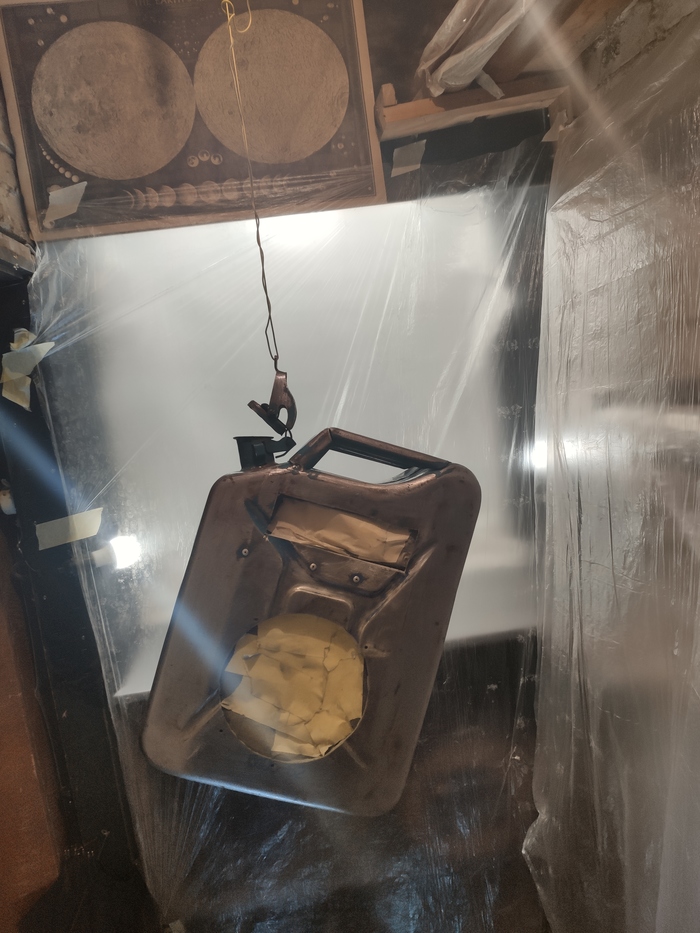

НЕОБЫЧНАЯ ГИТАРА КОЛОНКА СВОИМИ РУКАМИ!

Всем привет!Основные все делали сделали на чпу, мини коопер сделали китайцы из КНР а все остальное я сделал сам!Гитара сделана из мдф 22 мм покрашена черным и красным раптором(антигравием)панель из шпона называется макасар.С помощью пилки по металлу получилось избежать сколы на шпоне, многие моменты показаны в видео!Колонка в виде машинки покупалось за 500 руб.)

Дубликаты не найдены

какой-то унылый пиздец, как по мне. зачем?

Ну и зачем в таком огромном корпусе такие малюсенькие пищалки? Практического смысла никакого, зато габариты такие, что даже в шкафу будет слишком мешаться.

Я думал, что это будет настоящая гитара со встроенным усилком. А тут.

Дело мечты. Пост №13. О текущей работе над новой партией гитар

Рад вновь приветствовать вас всех, друзья! Я очень рад и благодарен всем моим 219 подписчикам и всем тем, кто меня читает и комментирует. Спасибо вам!

В предыдущих постах мы с вами обсудили парочку моих самодельных станков,

и пока в доступе у меня остается последняя гитарка, я не стою на месте. Планомерно двигаюсь и работаю над следующей партией из четырех классических гитар.

В этом посте расскажу, что сейчас у меня происходит и какие задачи стоят передо мной.

Итак, поехали. Я традиционно начинаю с гнутья обечаек и установки их в форму. На видео ниже вы можете увидеть часть процесса в ускоренном формате. Дело это достаточно времязатратное. Красное дерево прочное и упругое, капризничает при сгибании,поэтому торопиться особо никуда не стоит.

Нужный размер я уже придал им до этого при помощи своего нового барабанно-шлифовального станка, рейсмуса и циркулярки.

Ну а после придания им необходимой формы, я зажимаю их в специальные формы, именуемые цулагами. Выглядит это вот так:

Важно, чтобы они очень точно повторяли контуры.

Чтож, все обечайки зажаты в формах, и пока они сохнут, мне есть чем заняться. Пора браться за верхние деки. от имеющихся досок отпиливаем отобранные куски необходимой величины и загоняем их в пилораму. получаются у нас вот такие половинки.

коротенькое видео напоследок — разглядывание получившейся половинки.

Половинки будут сгоняться в размер, переклеиваться между собой и далее уже постепенно превращаться в гитарные деки.

Дорогие друзья, на этом смею откланяться. Связь со мной здесь или через почту, которая указана в профиле. И, конечно же, я всегда рад поболтать с вами в комментариях 🙂

До новых встреч!

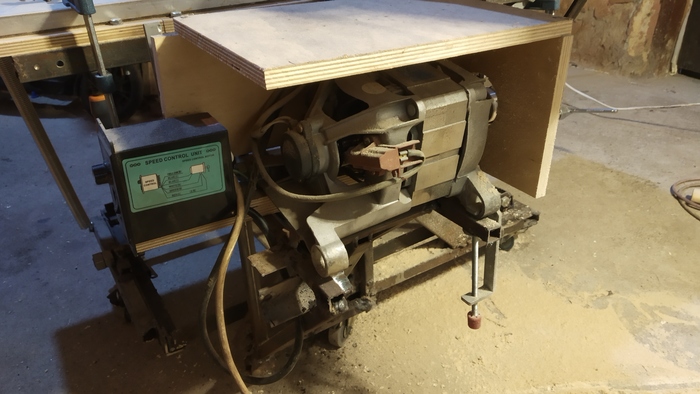

Дело мечты. Пост №12. Пилорама

Рад вновь приветствовать вас всех, друзья!

Ну чтож, вот и пришло время познакомить вас с одной из моих главных причин возникновения боли и страданий, с вещью, внушающей ужас и страх каждому, кто видит это чудовище, с той, при виде которой живьём, у всех возникает лишь один вопрос: «Охтыжнихренасебе это чо пилорама?!»

Чтож, встречайте: ПЛГсРПм02Т !

Расшифратор букв говорит нам о том, что ПЛГсРПм02Т — это ни что иное, как Пилорама Ленточная Горизонтальная с Ручной Подачей модификация 02 ТЕРМИТ. Названа так в лучших традициях советского станкостроения (когда много букв и ничего не понятно).

А где первая модификация, спросите вы? И у меня есть ответ на этот вопрос. Первая уже мелькала в моих постах. С тех пор она подверглась серьёзной доработке, в частности был полностью переделан подъёмник и доработаны блоки упорных подшипников, и всё еще находится в тестовом режиме, хотя пробный рез выполнила удовлетворительно.

Но обо всём по порядку. Давайте же разбираться, что я там такого наконструировал, как оно работает и на кой оно нужно.

P.S. уберите сварщиков от экранов и мониторов. Увиденные швы они уже не развидят!

Итак, начнем с сердца. Оно у нас от индезита. Всё как я люблю.

Шкив — здесь решено было поменять штатный на клиновидный. Разобраться с этим мне помог мой добрый друг @naumovnp . К сожалению фото с той стороны нет, но в целом, всё и так ясно. Что там смотреть, шкив как шкив.

Шкивы под полотно вращаются на восьмёрочных ступицах. Я лично считаю, что это их лучшее применение. Так же на фото мы с вами наблюдаем регулировочный узел. Он умеет двигаться влево-вправо для того, чтоб натягивать полотно, а так же вперед-назад, чтоб регулироваться относительно приводного шкива.

Двигаемся. Блоки подшипников.

На фото один из них. Они выполняют очень важную функцию — удержание полотна в заданном положении. Умеют двигаться влево-вправо и вперёд-назад для регулировки ширины реза. Так же на фото мы видим и само пильное полотно. Это трехметровое кольцо, сваренное из трех штук по метру каждое. Шведское производство. Разводка с завода. У меня таких три.

А подымает и опускает заготовку у нас подъёмник ножничного типа.

Шпилька у него 16я. Если решитесь собирать нечто подобное, меньше я бы не рекомендовал брать.

Вот так планомерно мы и подошли к вопросу: а, собственно, на кой?

Отвечаю: когда ко мне в руки попал мой кедр, из которого я делаю верхние деки, возникла проблема: как-то нужно было распускать по плоскости доску 250 мм шириной. Как это делали раньше? И ответ на этот вопрос тоже есть: лучковой пилой. Но меня такой расклад не устраивал. Долго. Нудно. А хочется веселья. И, желательно, побыстрее. Вот так я и пришел к выводу, что мне нужен этот монстр.

И сделал его.

Отвечаю на два самых распространенных вопроса:

1. Движок тянет, но тухло. Надо мощнее. Думаю, в пределах 1 квт будет достаточно.

2. Защиты на шкивах нет, потому что ПЛГсРПм02Т находится в тестовом режиме и я должен видеть, в каком месте, благодаря поганым электродам, в очередной раз отвалилась сварка! 🙂

Дорогие друзья, на этом смею откланяться. Если где-то что-то было непонятно, спрашивайте.

Связь со мной здесь или через почту, которая указана в профиле. И, конечно же, я всегда рад поболтать с вами в комментариях 🙂

До новых встреч!

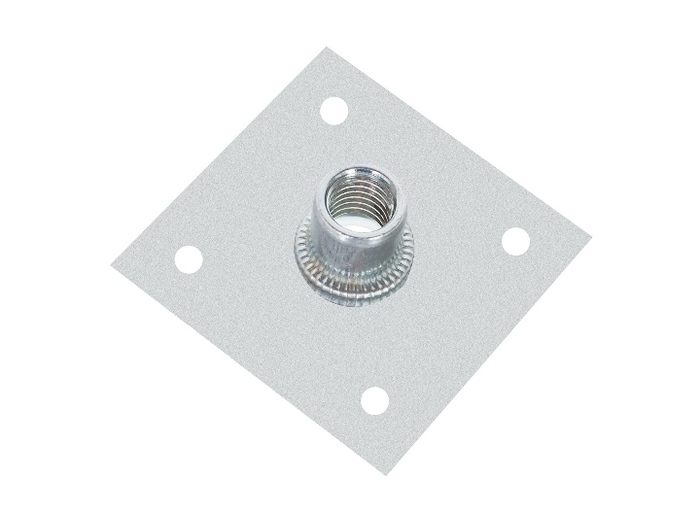

Дело мечты. Пост №11. Барабанно-шлифовальный станок

Рад вновь приветствовать вас всех, друзья!

Как и обещал, этот пост посвящаю самодельному барабанно-шлифовальному станку.

Вот, собственно, и он.

Максимально простая конструкция.

Мотор — 350w от стиральной машинки. Отлично справляется с поставленной задачей. Никаких конструктивных изменений в него не вносилось. Ремень — самый короткий, что был на рынке, ручейковый. К мотору был заказан блок питания с алиэкспресса. По 800р они там продаются в среднем.

Шкив на валу под ремень вырезал фрезером, проточил канавки на токарном станке по дереву, зажав в патрон через болт.

Подъёмный механизм — 12 фанерка (чуть прогибается если сильно давить) на обычных дверных петлях, с другой стороны 12й болт вкручивается в вот такую опорную пластину. Вот так всё подымается-опускается.

Теперь про ключевую деталь — вал. Здесь все немножко сложнее.

с двух сторон стоят такие вот подшипниковые узлы

В них зажат 12й стальной прут, посадочное место под шкив было проточено моим другом @naumovnp на токарном станке по металлу, и нарезаны резьбы с двух сторон под зажимные гайки.

На прут надеты фанерные шайбы диаметром 68мм (стандартная коронка по дереву самая большая, что была в наборе). И зафиксировано это всё на полиуретановый клей Пур. Замечательно держится.

На фото ниже можно наблюдать степень затупления коронки 🙂 На разок хватило.

Система пылеудаления реализована вот так.

Подсоединить можно любой бытовой пылесос.

Пробный пуск:

(Во время записи мне пришло сообщение, свои телефоны можете не проверять:) )

Вал обязательно нужно прошлифовать (или проточить). Я делал это листом шлифовальной бумаги Р40. Не смотря на крупность, получилось достаточно чисто и ровно. Для намотки купил рулон мирки Р100. Я видел, как на аналогах фиксируют наждачку через саморез. Мне не понравился такой вариант. Менять вал я не планирую, поэтому я установил в него маленькие гаечки и вкручиваю в них такие же маленькие винтики. Наждачка фиксируется надетой на них шайбой. Всё прекрасно держится.

И полноценные испытания:

Подытожим.

станок прекрасно справляется с поставленной задачей. Я уже протестил его и на более твердом красном дереве — претензий не имею, как говорится.

На максималках он выдает на валу 1350 оборотов в минуту и этого вполне достаточно. Дерево не горит и прекрасно шлифуется.

Теперь мой новый друг сильно облегчит мне жизнь в работе с моими гитарами.

На этом смею откланяться. В следующем посте сделаю нормальный обзор на пилораму, которая уже мелькала в моих постах, но была подвергнута достаточно кардинальным техническим изменениям.

Связь со мной здесь или через почту, которая указана в профиле. И, конечно же, я всегда рад поболтать с вами в комментариях 🙂

До новых встреч!

Дело мечты. Пост №10. Променад

Рад вновь приветствовать вас всех, друзья!

Наконец-то к нам стали чаще приходить более-менее погожие деньки. В один из таких дней мы с гитаркой совершили вечерний променад вокруг мастерской 🙂

На ваш суд выкладываю результат нашей прогулки — серию фотографий и коротенькое видео со звуком. За качество звука прошу меня простить, но это всё, что мне удалось выжать из своего петличного микрофончика. Штош (птичка), по крайней мере это лучше, чем телефонный диктофон.

Для тех, кто наткнулся на меня впервые и еще не в курсе, кто это такая на фото и видео, я вас познакомлю:

•топ — массив кедра

•низ и обечайки — массив красного дерева

•накладка и бридж — венге

•нейзильберовые лады 2мм

•голова фанерована тремя цветами шпона

•отделка — высокоглянцевый лак

•гриф — красное дерево с переклейкой из венге по всей толщине включая голову.

•купольная задняя дека, трехцветная окантовка

•наборные канты и розетка

•инкрустация в накладке (маркеры ладов) — натуральная красная яшма

Чтож, на этом смею закончить сей пост. А в следующем вас будет ждать барабанно-шлифовальный станок собственного производства.

Связь со мной как всегда здесь или через почту и, конечно же, я всегда рад поболтать с вами в комментариях 🙂

До новых встреч!

Пятничная колонка Саурона

Была у меня колонка в мастерской, со спаренными головками, решил разбить и сделать две. Проект начал с изготовления первой, дабы учесть ошибки и не повторять их на второй, и это было верным решением.

В характеристики особо вдаваться небуду.

Работал над ней чуть больше месяца, уделяя время по вечерам пятниц. За основу короба взял березовую фанеру 20 мм, грунтовал и красил автомобильными материалами. Два слоя грунта, два слоя краски, все замывал, и финиш полировка.

Гриль на фото макет, выполненный из пластика. Изготовлю его из стали листовой, но позже, хочется уже похвастать.

Ужасно собой доволен!)

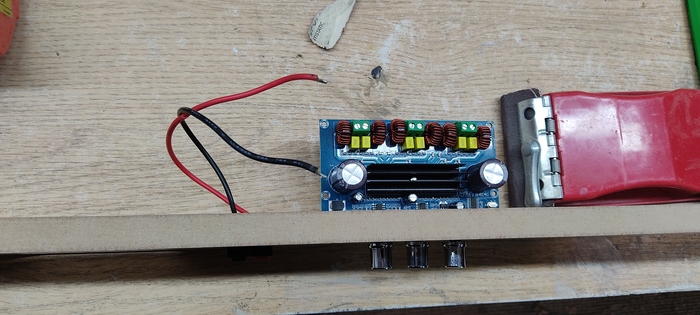

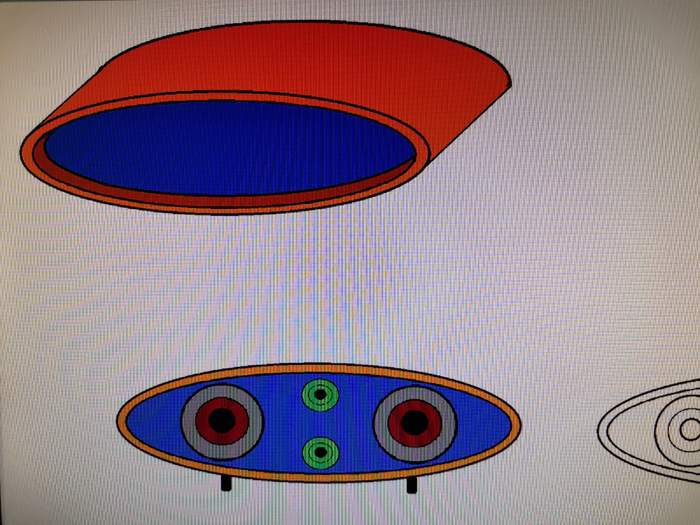

Саундбар своими руками! часть 1

Привет всем!Сделал вот такой вот саундбар ,бюджет на начинку был 5000-6000 руб все компоненты заказал на алике это твитеры,пассивки,динамик сч,блок питания,усилок.Основа сделана из мдф и покрашена эмалью фронтальная панель из ольхи ,размеры 800″125″130 многое показано в видео)

Дело мечты. Пост №9. Исторический очерк

Рад вновь приветствовать вас всех, друзья! Сегодня предлагаю вам окунуться немножко в историю, порассуждать о великих мастерах гитаростроения и разобраться в их свершениях.

Гитара дошла до нас из глубины времён. Все их мы вспоминать не будем, очень уж это долго и муторно, сразу двинемся вперед, ограничившись лишь небольшим очерком о том, что

предки современных гитар могли иметь совершенно разные корпуса, приближаясь визуалом к лютне например, иметь разную длину, ширину, а так же разное количество струн. Мастера бросались то в одну сторону, то в другую. Особенно усугубилась ситуация в 18 веке, когда скрипка была на подъёме и гитарным мастерам приходилось как-то выкручиваться, чтоб привлечь внимание к себе и своим работам.

Барочная гитара Маттео Зилоса (до 1653 г.)

Но вот 13 июня 1817 года в Испании, в семье сборщика налогов, рождается некий Антонио де Торрес Хуардо.

Он с детства учится плотницкому и столярному делу, а, конкретно, гитаростроению — ориентировочно в 1840х.

Чем же так привлекателен этот человек? А тем, что именно он создал и, можно сказать по-современному, «раскрутил» классическую гитару в том виде, в котором мы ее знаем.

А вышло это вот как.

Однажды звучание его гитары услышал Хулиан Аркас — знаменитый на тот момент гитарист-виртуоз и композитор. Он разыскал мастерскую Торреса, который на тот момент работал плотником в местной гильдии, и предложил ему посвятить себя гитаростроению полностью.

Так оно и случилось.

В дальнейшем к Торресу приезжали и другие известные гитаристы того времени, что ещё больше распространяло вести о нем, так как именно его гитары звучали великолепно.

Что же он такого изменил в конструкции, что привело, можно сказать, к революции в гитаростроении?

Он изменил форму, а так же её «внутренний мир». Теперь гитара стала более массивной, и к ней добавились некоторые детали:

На данной фотографии мы с вами видим верхнюю деку моей гитары, произведённую по технике Антонио Торреса. Он добавил на деку с обратной стороны так называемые пружинки — вот эти палочки, расходящиеся лучами от центра в стороны. А всё вместе это именуется веерной системой пружин. Эта система распределяет нагрузку, а так же колебание со струнодержателя по деке. Именно эти изменения привели к невероятному подъёму гитар на фоне других конкурирующих с ними инструментов.

Вообще, экспериментатор он был весьма интересный. Он проводил разные опыты, что и позволило ему достичь успеха.

Например один из опытов заключался в том, что Торрес собрал гитару из папье-маше исключая верхнюю деку, чтоб доказать, что именно она оказывает наибольшее влияние на звук. Так оно и вышло. Именно поэтому верхняя дека делается из так называемой резонансной древесины. Это ель либо кедр, который впервые применил на своих гитарах Хосе Рамирес ||| — один из членов целой династии лютье, родившийся в 1922 году и доживший до 1995 года.

Именно кедр применяю и я в качестве материала на верхние деки.

Не смотря на то, что аккаунт у меня относительно новый, он на самом деле второй (первый уничтожен). Я с вами уже более пяти лет и всё это время рад быть в стане Пикабу 🙂

Отсюда идёт хороший отклик для меня и я решил сделать акцию именно для пикабушников: -20% от цены как на единственный оставшийся готовый образец, ожидающий своего обладателя, так и на предзаказы. Никаких конкретных цифр я не указываю, если кому-то действительно это будет интересно, милости прошу в почту.

Напомню, о чём идёт речь:

•топ — массив кедра

•низ и обечайки — массив красного дерева

•накладка и бридж — венге

•нейзильберовые лады 2мм

•голова фанерована тремя цветами шпона

•отделка — высокоглянцевый лак

•гриф — красное дерево с переклейкой из венге по всей толщине включая голову.

•купольная задняя дека, трехцветная окантовка

•наборные канты и розетка

•инкрустация в накладке (маркеры ладов) — натуральная красная яшма

На этом смею откланяться, связь как всегда через почту и, конечно же, я всегда рад поболтать с вами в комментариях 🙂

До новых встреч!

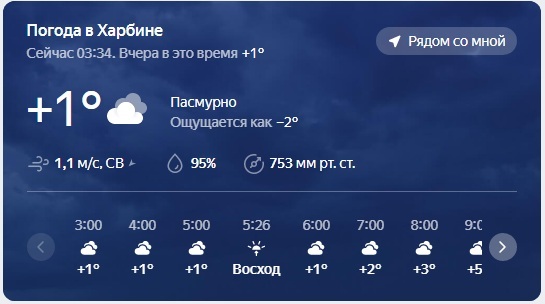

Дело мечты. Пост №8. Влажность

Рад вновь приветствовать вас всех, друзья!

Я долго думал, о чем же нам на этот раз поболтать. Столько интересных тем. Но среди них есть одна, которой уделяют, на мой взгляд,очень мало внимания.

Все знают что такое влажность. Но далеко не все задумываются о том, что музыкальные инструменты, а в том числе и гитары, о которых мы и будем говорить, очень подвержены этому фактору. Да и вообще любое дерево в том или ином виде и состоянии.

Многие из вас если не сталкивались, то как минимум слышали о такой проблеме: выгнуло гриф; Закрутило винтом; гриф горбом. Ноги у этих и многих других проблем растут как раз от влажности. Особенно это проявляется на гитарах, приехавших к нам из азиатских стран.

Давайте посмотрим, что там — за бугром, творится? А вот что. Вбиваю в поиск по погоде первый город, который мне пришел на ум:

И мы видим почти стопроцентную влажность.

Вообще, тот факт, что в Азии влажно, ни для кого не секрет. И в этом кроется проблема: гитары, приезжающие в Россию, попадают в квартиры с батареями, влажность в которых может падать ниже 20%. И для гитар, приезжающих из Китая, Кореи или, например, Индонезии это критическая отметка.

Я не могу вам сказать, используют ли они на фабриках хоть какое-то климатическое оборудование, но судя по тому, что я видел и вижу — нет. Не используют. Т.е. как на улице, так и в помещении. А потом эти гитары начинают трескаться и лопаться.

Как уберечься от этого? Соблюдайте уровень влажности. К тому же это будет полезно и для вас. Меньше будут сохнуть руки.

Давайте теперь вернемся домой, в Россию, и посмотрим что там у меня с влажностью:

И так бОльшую часть времени в году. Бывает чуть больше, бывает чуть меньше. Я учитываю эти моменты при работе с гитарами. Прямо сейчас за окном мастерской льёт как из ведра, а внутри рабочая влажность.

Чего я вдруг вообще решил поднять именно эту тему? Потому что очень важно, при какой влажности была собрана ваша гитара. Это как с жителями севера: приезжают на юг и им жарко, тяжело, акклиматизация, и наоборот с жителями юга, приезжающими на север. Так же и с гитарами: они едут с юга на север и там их встречают зимние 20% и всё: здравствуйте пузыри под бриджем, салют отклеивающимся накладкам.

«Но есть же исключения» — подумаете вы. Есть люди, которым всё ни по чем. «Верно» — скажу вам я. И в гитарах есть такие исключения. Это фанерные гитары. Их еще называют ламинированными. Там порог терпимости (назовём его так) на порядок выше. потому что «переклей».

«А что, собственно делать то?» — спросите вы, и я вам отвечу: «ставьте увлажнитель». Б\У от 300 до 1000. Новые от 900 и «в космос». Ставьте рядом с муз. инструментами и создавайте микроклимат. Гигрометр типа как у меня в районе 500р.

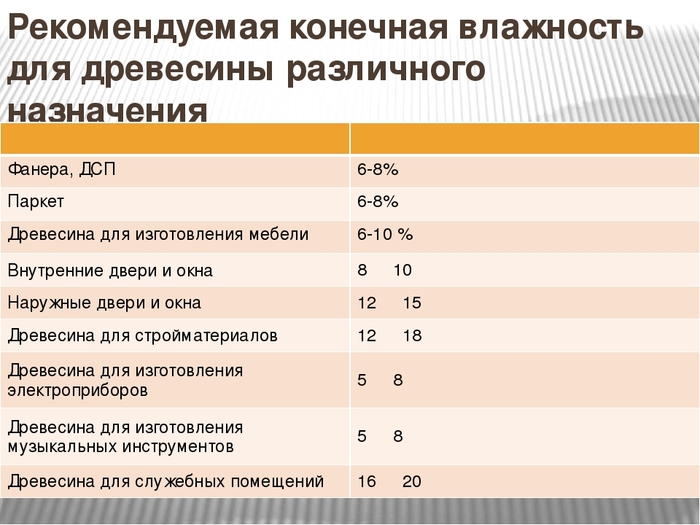

Еще хотелось бы затронуть такой момент, как «Столярная влажность доски«.

Я думаю, ни для кого не секрет, что дерево «дышит». Так вот, дышит оно именно влажностью. Если сделать гитару из невысушенного правильным образом дерева, её разорвёт. Причём довольно быстро. Быстрый поиск по интернету и вот перед нами таблица влажности древесины с подразделением на изделия:

Стоит отметить, что этот вопрос подымался однажды у меня в комментариях. И комментатор там спрашивал, какой промежуток времени я выдерживаю доски в процессе сушки. Я ответил, что сам процесс целиком я доверяю заготовителю сырья, у которого я его закупаю.

А теперь давайте посмотрим, какой же там влажности мой кедр на верхние деки, пролежавший всю зиму на полке в другом, практически неотапливаемом, помещении (у меня их много):

Так вот, друзья, рушим миф о том, что доску надо 20 лет хранить под кроватью. Не надо. При должной термической обработке, как видим дерево сохраняет ту влагу, которая в ней оставалась на момент выхода из камеры.

Дорогие друзья! Тем хоть и много разных, но если вы направите меня и подскажете о чём вам было бы интересно почитать, я с радостью откликнусь и напишу пост.

На этом, пожалуй, смею откланяться. Премного благодарен всем, кто следит за моим творчеством. Как всегда рад поболтать в комментариях, с превеликим удовольствием вступаю в дискуссии. Ссылок никаких не даю, только моя почта в профиле под ником. До новых встреч!

Гитара-синтезатор: как это работает

Привет, Пикабу! Меня зовут Макс и я CTO/co-founder NoLi Music. Изначально у нас была идея воспроизвести кнопки как на Yamaha, но мы сразу упёрлись в несколько ограничений:

Во-первых, Yamaha обладала мембранной клавиатурой, как на пультах от телевизора или некоторых компьютерных, ощущения от игры получаются как от игры на пульте от телека — ты что-то зажимаешь и надеешься, что не наткнёшься на плохой канал. Тактильные ощущения совсем не те — есть “щелчок”, клавиши приходится зажимать сравнительно сильно, делать слайды неудобно.

Во-вторых, на клавишах невозможно делать некоторые гитарные приёмы, такие как вибрато — это когда ты зажимаешь струну, дёргаешь её и отклоняешь на грифе в стороны, создавая “вибрирующий” звук. Бенд — “эффект блюзмена” — тем более не выйдет. Для этого нужно потянуть струну ещё сильнее, сдвинув на половину грифа.

Сначала у нас родилась “гениальная” идея — мы решили сделать кнопки магнитными. Это когда на грифе прикреплён магнит, а над ним в маленьких тубусах левитируют магниты, удерживающие кнопки. Мы собрали прототип одной такой кнопки; он продемонстрировал отличное плавное нажатие без щелчка, а главное, что силу нажатия можно было легко регулировать, просто заменяя магниты. Так мы планировали подобрать идеальное усилие и даже думали выпускать несколько вариантов грифа, soft, medium, hard, благо гитара у нас модульная и гриф легко отсоединяется и заменяется на другой с универсальным коннектором.

Но эти кнопки всё ещё не могли дать того же опыта, что дают обычные струны. Многие музыканты, которые пробовали играть на прототипе, говорили, что всё круто, но кнопки ощущаются как-то не так. Будто бы ты играешь не на гитаре, а на пианино в виде гитары.

Было ясно, что нужно что-то другое.

И вот, в какой-то момент я просыпаюсь с простой, в общем-то, идеей: самый простой способ воспроизвести струны — это использовать струны.

Во время двухдневного брейншторма с нашим инженером мы придумали концепт, который может реализовать это. Мы думали о разных технологиях, вплоть до сенсорного экрана или датчика, но в результате выбрали и продумали концепт, о котором расскажем чуть позже.

Сейчас могу сказать только одно: в итоге у нас используются обычные струны, только зажать их можно лёгким прикосновением, так как звук из них извлекается не за счет акустических колебаний, а полностью электронно.

Словами не передать, как окрылённо мы себя чувствовали! Мы только что придумали, как сделать так, чтобы гитара была полностью аналогична обычной “электрухе”, только гораздо лучше. Конечно, впереди ещё очень большой путь, но мы сделали первый шаг, чтобы перевернуть мир музыки и сделать с обычными электрогитарами то же, что синтезаторы сделали с пианино: оставить их удёлом ценителей.

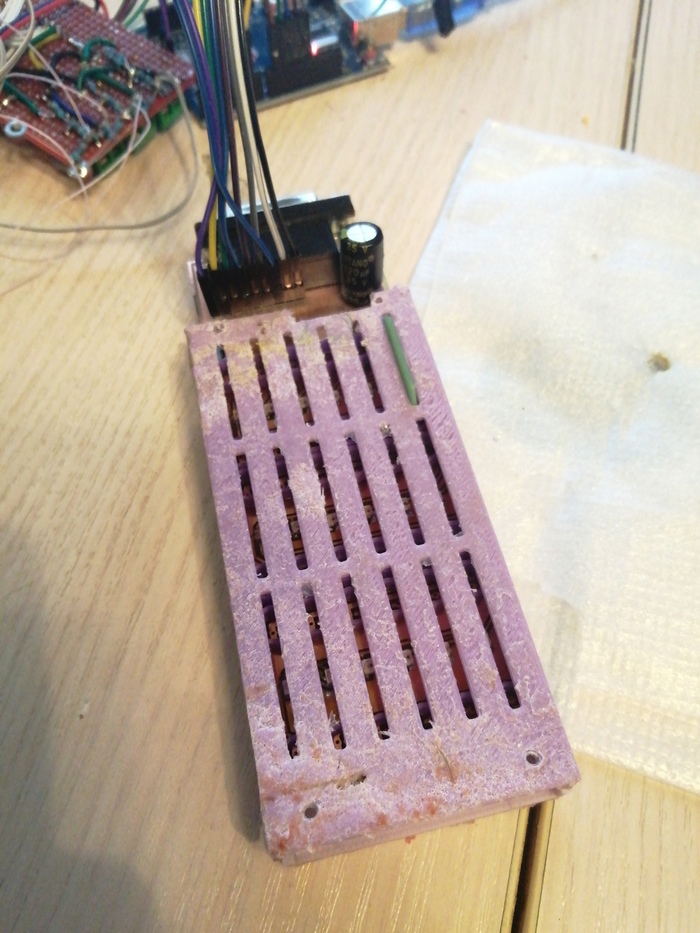

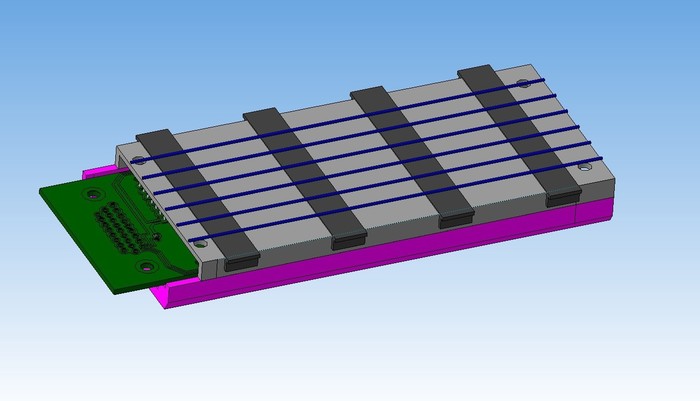

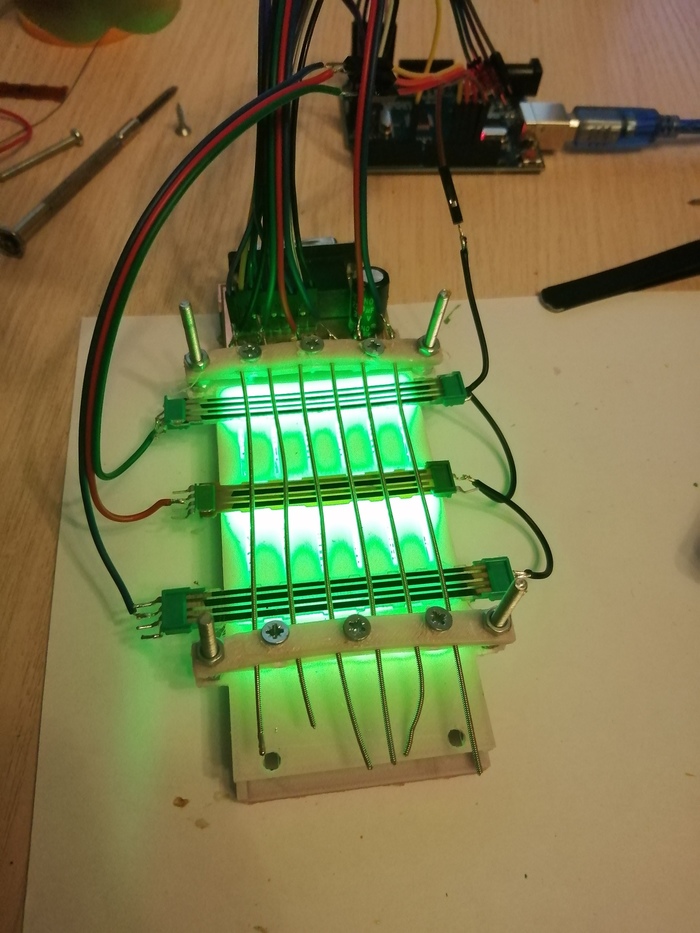

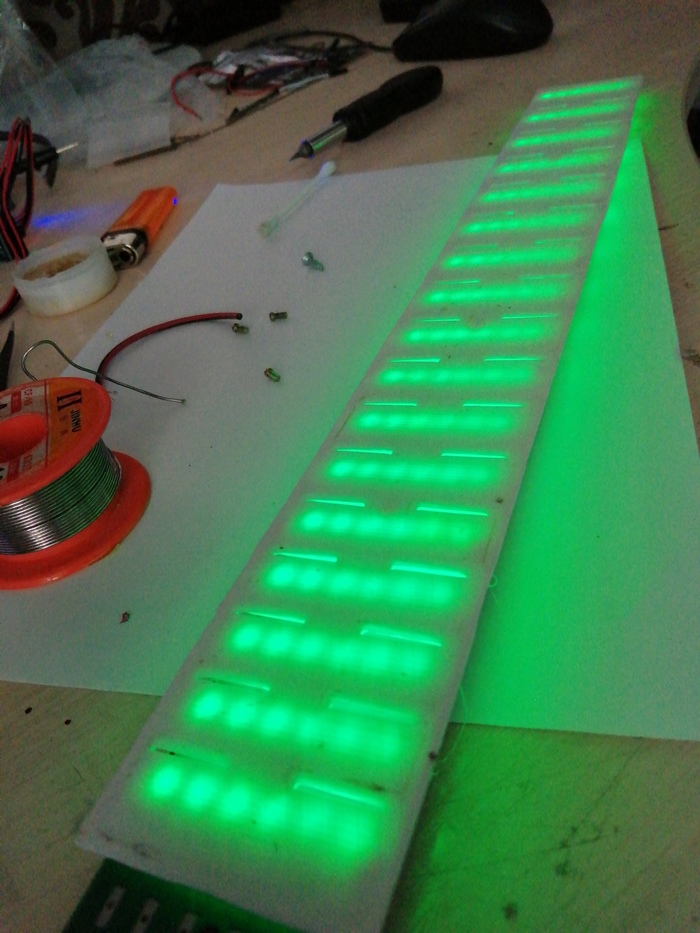

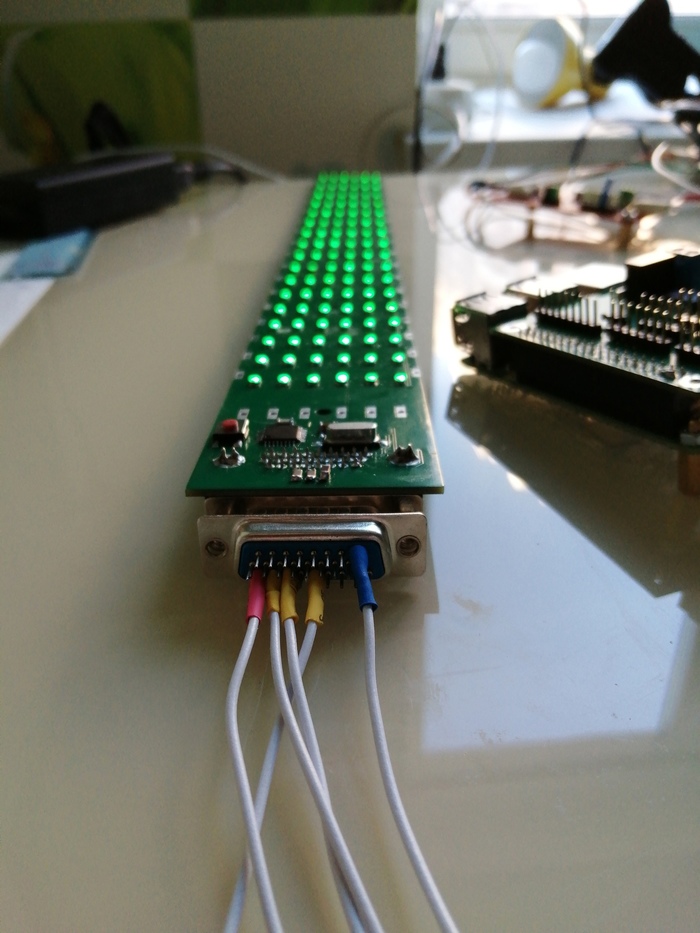

Мы сразу же бросили разработку грифа на кнопках, через 4 дня был готов proof-of-concept прототип, который демонстрировал работоспособность идеи “в металле” — наша штука весело мигала лампочками каждый раз, когда мы зажимали струну, и данные приходили в нужном формате.

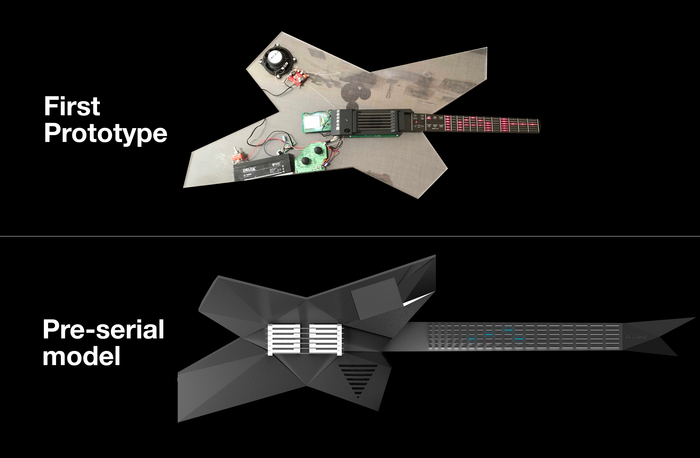

Осталось всего-ничего – превратить это

Конечно же, все думали, что процесс займет максимум пару недель. Спустя 2 месяца работы (инженер работал почти круглосуточно) и 3,5 прототипа мы, наконец, ЗАКАНЧИВАЕМ полноразмерный гриф.

Это было чертовски больно. В первую очередь потому, что мы обещали всем показать рабочий прототип ещё в январе. Вот они, прелести итеративной разработки, можно сказать, Elon Time.

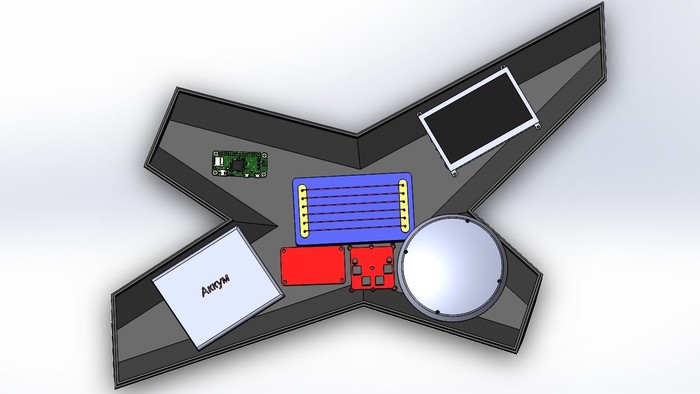

В общем, теперь гитара представляет из себя вот такую штуку:

Есть дека, она же — корпус гитары.

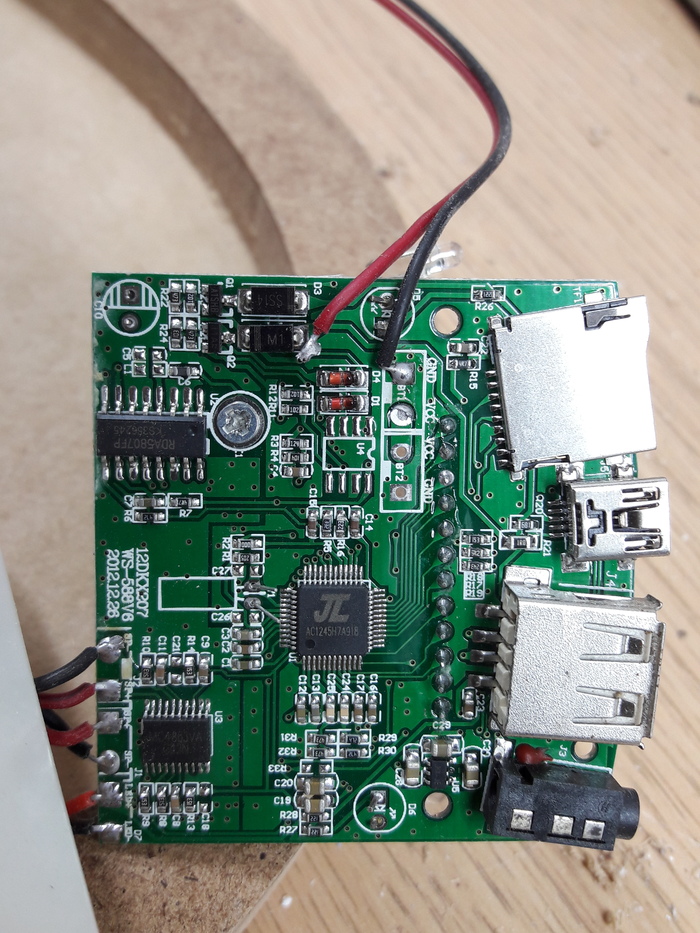

В ней расположена вся основная начинка:

Центральная часть гитары — “мозги”. Сначала мы пробовали сделать всё на микроэлектронике, контроллеры, суровые 2кб оперативки, вот это всё. Но знаете что, Пикабу? Ну его. Мы выбрали Raspberry PI Zero. В нём чуть менее суровые 2гб оперативки, возможность писать на высокоуровневых языках, полноценная ОС (никогда не забуду лицо своего кота, когда он смотрел, как я выхожу в интернет, подключив гитару к телевизору по HDMI), а главное — Raspberry стоит всего около 1500 рублей даже в розницу, что получается дешевле плат от STM.

К “мозгам” подключается отдельная звуковая карта, цепь усиления и динамик. Динамик мы искали максимально качественный, но нашли какой нашли (если есть на примете хорошие динамики до 10см в диаметре — будем очень признательны увидеть советы в комментах). Питает всё это дело наша новая цепь питания, состоящая из акума, выключателей, стабилизатора и портов. Цепи разведены на два вольтажа — один для распберри, другой для динамика (он требует 10-12 вольт).

Сверху, прямо над малинкой, располагается модуль струн для ведущей руки, т.е. правой, если вы — правша. Струны различают силу удара по ним и выдают разный по мощности сигнал. Ещё они оснащены ёмкостным сопротивлением, которое позволяет нам чувствовать прикосновение к струне и, например, играть бой с глушением.

Из распберри есть выход на сенсорный экран, на котором происходит всё взаимодействие с устройством — выбор семплов, режимов игры, коннект с приложением и интерактивный обучающий режим. Пока тут рассказать особо нечего, так что закончим нашу экскурсию на коннекторе для грифа. Он представляет собой VGA-подобный разъем (пока что) и клипсы, которые мы печатаем сами на 3D-принтере. Гриф состоит из платы, корпуса, крышки и механики струн. О нём я рассказывал ранее.

Сейчас мы заканчиваем работу над грифом и занимаемся эргономикой и оптимизацией корпуса — хотим максимально продумать логистику проводов и уменьшить вес и размеры настолько, насколько это возможно.

Ах, да. Наш гриф, в отличие от грифа Ямахи, будет состоять из 17 (а не 12) полноценных ладов, и будет иметь возможность транспонирования (смещения) вверх или вниз по нотному стану. 17 ладов мы выбрали как разумный компромисс между размерами (22 всё же слишком много для компактного инструмента, да и стоить будет дороже) и желанием людей запиливать соляки выше 12 лада. По моему опыту, ладами после 17 пользуется уж очень мало людей, хотя и им, если что, мы дадим возможность реализовать своего маленького Джимми Хендрикса другим способом. Предлагайте, кстати, свои идеи. Самая оригинальная будет удостоена специальной премии “небанальный гитарист” — можем подарить вам укулеле с автографом 🙂

p.s. Рычажок, настраиваемый с сенсорного экрана, не предлагать, эту идею мы обдумываем и сами 🙂

Я мог бы рассказать ещё очень много, благо есть о чём: приложение, софт, серверная и девопс часть (обновление прошивки по интернету и CI/CD к железке — не самая скучная тема), но об этом потом, и так получилось довольно много текста.

Инвалидность не приговор, или музыка, доступная всем

Меня зовут Денис Гончаров, и я всегда безумно хотел научиться играть на гитаре. Но у меня миодистрофия.

Говоря простым языком, мышцы моего тела не развиваются, и на данный момент я не имею возможности даже передвигаться самостоятельно. Вы скажете, это приговор? А вот и нет.

Галактика: начало пути

За основу новой гитары для себя я взял уже давно вышедшую из производства японскую модель гитары на батарейках Yamaha EZ-AG. Ее гриф идеально подходит для тех, у кого довольно слабые мышцы рук. Если использовать его, мне не придется зажимать пальцами струны, потому что вместо них на грифе этой гитары – кнопки. И эти кнопки не требуют сильного зажатия.

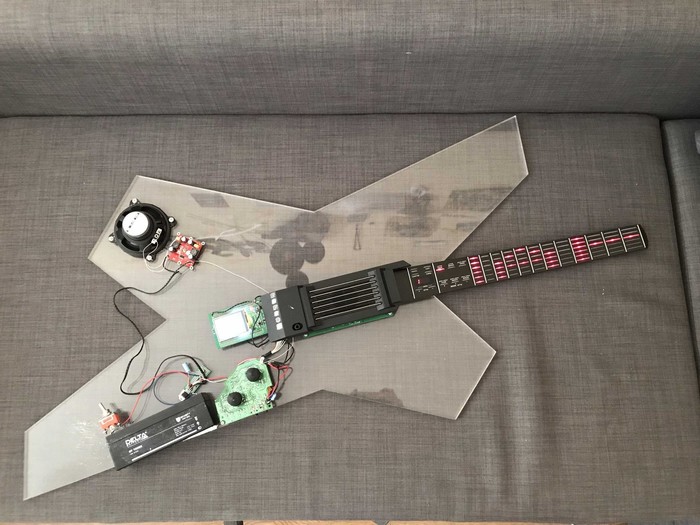

Вот только один гриф без корпуса, динамиков и аккумулятора – это еще не гитара. На этой гитаре гриф был сделан так, чтобы передавать электронный сигнал и преобразовывать его в идущий из динамика звук. Значит, нужно работать дальше. И, честно вам скажу, это вызвало у меня довольно сильные проблемы, потому что я абсолютно не разбираюсь в электронике. Но и это не повод отказываться от мечты. Раз я не понимаю в электронике, значит, мне всего лишь нужно найти того, кто мне поможет. И такого человека я нашел быстро.

Инженер понял, какую задачу я преследую и какую гитару хочу создать. И, когда мы сработались и нашли общий язык, дело пошло гораздо легче. И, наконец-то, благодаря инженеру я определился с порядком действий для создания гитары для себя:

1. Для начала, нужно подобрать динамик. Для первого прототипа мы взяли далеко не самый лучший, но он передает звук гитары и справляется с довольно громким звуком. Правда, нужно еще продумать регулятор громкости для этого динамика, но это уже является гораздо более простой задачей.

2. Аккумулятор можно использовать также покупной, главное, подобрать подходящий, что мы и сделали. Однако для того, чтобы все составляющие работали, необходимо изменить программу и продумать цепи питания. На это нам потребовалось некоторое время.

3. После окончания работы над системой гитары осталось только придумать корпус.

Во время работы над гитарой для себя мне пришла идея о том, что на земле не только я сталкиваюсь с такой проблемой и не только мне закрыта часть перспектив. И, если я могу решить эту проблему для себя, значит, мое решение может помочь и другим людям с похожим диагнозом, да и просто с травмами и повреждениями рук. Ведь многие люди задумываются о том, чтобы научиться играть на гитаре, вот только не могут себе это позволить из-за физических ограничений. Так почему бы не запустить массовое производство гитар, похожих на ту, что я делаю сейчас для себя?

После появления этой идеи наряду с созданием первого в своем роде инструмента я начал искать людей, готовых поддержать мою идею. Сначала ко мне присоединились Костя и Маша. Они помогли мне продумать дизайн и задуматься над маркетинговой стратегией продвижения гитары. Потом ко мне присоединился Макс, программист, который принялся помогать инженеру в работе над прошивкой гитары и поддержал проект финансово. Вскоре появился и Слава, который помог мне структурировать нашу работу и занялся дизайном и маркетингом вместе с Костей и Машей.

Вот так вокруг меня собралась целая команда профессионалов своего дела, готовых меня поддержать. И если поначалу мы работали порознь, и я, будучи новичком в работе стартапа, до конца не знал, как организовать нашу работу, то потом, через ошибки мы пришли к слаженному труду над проектом, который стал шире чем один инструмент, а я, благодаря помощи и поддержке ребят наработав необходимый опыт, начал грамотно руководить работой нового стартапа в качестве его лидера и создателя. Вместе мы определились со стилем новой гитары и с ее названием. Именно тогда гитара стала Галактикой.

Если не можешь заказать, сделай сам

Идея использовать тему киберпанка для создания стиля нового инструмента для всех мне понравилась. Мы немного изменили классическую форму корпуса и для первой версии гитары заказали корпус из орг-стекла. Однако на заводе ошиблись с размерами и прислали готовый корпус на 30% больше, чем нам требовался. Такой корпус получился слишком массивным и тяжелым, и мы заменили его на более легкий и маленький корпус из фанеры.

Гитара, которую я изначально собирал для себя, конечно, работает, и работает хорошо. Но невозможно все время отрывать гриф от старой и уже вышедшей из производства модели гитары для создания новой, верно?) И, раз уж мы решили приступить к созданию полностью своего инструмента, нужно было придумать свою модель грифа.

За основу мы взяли стандартный гитарный гриф, но вместо необходимости плотно зажимать струны добавили чувствительные сенсоры, чтобы струн можно было лишь легонько касаться. И это сработало! Струны реагируют, а значит, теперь нам нужно создать полноразмерный инструмент с нашим собственным грифом.

И, конечно же, нам нужна собственная программа для гитары. Ведь в конечном счете нашей идеей стало создание принципиально нового инструмента, который позволит создавать особую музыку и имитировать звучание любого инструмента. А значит, мы должны создать «мозг» новой гитары, чтобы реализовать все свои идеи. «Галактика» должна стать Галактикой звуков и техник для всех.

Все ли так просто?

Конечно же, мы сталкиваемся с множеством проблем при работе над нашей новой гитарой. Так, многие детали заказать невозможно, и нам приходится проектировать их и делать самостоятельно, а наше финансирование поначалу состояло исключительно из моей небольшой зарплаты и пенсии по инвалидности. Но постепенно мы решаем все проблемы. В следующих статьях я расскажу вам про общение с инвесторами из Силиконовой Долины и о получении первых инвестиций на наше развитие и создание серийного производства.

И наши идеи почти осуществились! Уже скоро мы с командой представим гитару, которая, как мы считаем, перевернет этот мир и объединит всех музыкантов!

Дело мечты. Пост №7

Рад вновь приветствовать вас всех, друзья!

В предыдущем посте я обещал, что нынешний будет с видео. Не стану затягивать, сразу переходим к просмотру. Порядок — хаотичный, а перед роликами конечно же коротенькие описания.

Изготовление накладок в двух частях.

Вот так я придаю грифу нужную форму

Следующую гостью нашего вечера многие из вас уже могут узнать. Встречайте! Маленькая, но очень гордая декоративная накладочка на пятку

Мы с вами посмотрели уже четыре видео, но даже не думаем останавливаться на этом. Следующая остановка — наборные канты. В двух частях. Для тех, кто не в курсе: вручную устанавливается около 420 сегментов + — 5 штук.

Ну, и напоследок, откатимся маленько назад и посмотрим придание формы торцам обечаек под приклейку купольной задней деки

Чтож, надеюсь, всем всё понравилось.

На этом, пожалуй, смею откланяться. Премного благодарен всем, кто следит за моим творчеством. Как всегда рад поболтать в комментариях, с превеликим удовольствием вступаю в дискуссии. Ссылок никаких не даю, только моя почта в профиле под ником. До новых встреч!

Дурная голова рукам покоя не дает

Здравствуйте пикабушники,решил поделиться одним из мини проектов от нечего делать на карантине.

За ошибки несудите сам из Литвы .

После всех работ получилось что то нетипичное

да всё работает от розетки 220в

Домашняя акустика своими руками или первый опыт столярки по собственному дизайну (часть 1)

Доброго времени суток!))

Это мой первый опыт в написании поста, будет много букв и рассуждений, возможно, лишние подробности, так что, не судите строго.

Начну с того, что я меломан. Люблю слушать музыку всех жанров и всеми возможными способами — наушники (проводные, беспроводные, вакуумные, полноразмерные), колонки от блютуз колонок и до систем 5.1. В каждом из способов есть свои плюсы и минусы.

На данный момент набирает широкую популярность формат портативной акустики, чаще носимой, с элементами питания, так любой школьниками))) и порядком поднадоевшей всем остальным, и без того уставшим, от огромного количества шума в повседневной жизни.

Ну ладно, вернемся к сути нашего поста.

Все мы помним про первую волну коронавируса, про самоизоляцию, закрытие общественные места (спорт залы, чего я тоже лишился, и это не лучшим образом отразилось на моей фигуре)))) и так далее. Многие оказались заперты дома и столкнулись с тем, что потеряли доступ к своим привычным способам времяпрепровождения. В то время интернет наполнился историями о том, как люди стали придумывать себе новые занятия и хобби. Хоть самоизоляция не коснулась моего рабочего графика, и на работу я продолжал ходить, массовое желание попробовать себя в чем-то новом, или, как в моем случае, в том, о чем думал давно, но руки все никак не доходили, настигло и меня))

Решил я убить сразу двух зайцев!)))) Первый «заяц» — выразить любовь к прослушиванию музыки я решил путем создания акустической системы. Второй — долгое время мечтал создать что-то необычное своими руками, ну прям свое и желательно из дерева. Так и родилась идея создать Саундбар своими руками.

Дизайн и начинка

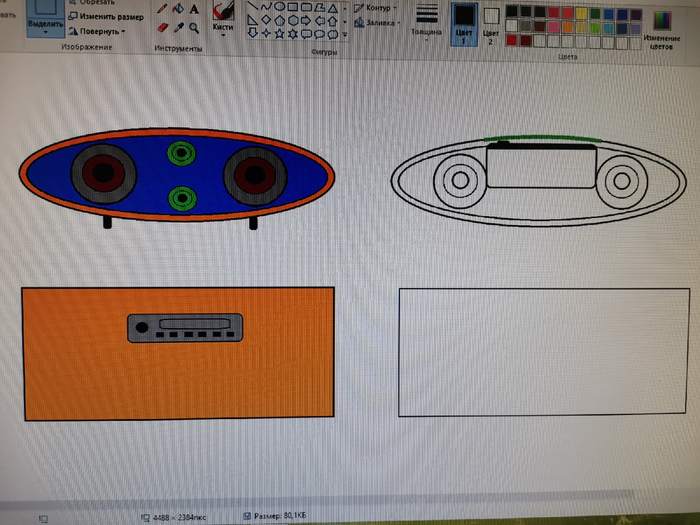

Классическая форма, как на фото, меня не интересовала, я ведь делаю СВОЁ))) и использование только вкупе с телевизором, соответственно геометрическая форма должна была подразумевать компактное расположение под ним, меня тоже не устраивало. Поэтому я пошел творить дизайн, сначала на бумаге, потом, незаморачиваясь с выбором графического редактора, перенес все в Paint, его возможностей для моей задачи было вполне достаточно.

Прошу прощения, сохранились только фотографии с монитора.

При создании формы корпуса я вдохновлялся идеей минимализма и ретро стиля. Решив, что это окончательный дизайн, я стал думать над тем, что будет технической составляющей.

Я составил список необходимых качеств которыми должна обладать моя система.

2. Выбор источника звукового сигнала

3. Минимально необходимая эквализация звучания

Представлял я это так — несколько динамиков широкополосников и один динамик низких частот, я люблю басс))) и воспроизведение музыки со смартфона, в первую очередь по bluetooth, и, возможно, через AUX или с носителей.

Перебрав множество вариантов — автомобильные динамики в связке со сторонней аудио платой или с аудио-магнитолой, подразумевали непростой выбор самих динамиков и покупку магнитолы со встроенным bluetooth модулем, данная связка требовала определенных материальных вложений, на которые я не хотел идти в силу того, что понимал, в данном случае не получится добиться мало-мальски аудиофильского звучания, даже в моих фантазиях))), несмотря на недешевые компоненты, все равно требуется серьезный расчет все этой системы в целом. На такой расчет я не был способен, так как никогда прежде этим не занимался и на тот момент преследовал иную цель.

В итоге решил за основу взять готовую акустическую систему 5.1. одну из самых простых, 5 широкополосных динамиков с сабвуфером, bluetooth, картой памяти, USB портом и AUX.

Изучив все интернет магазины в первую очередь пришел к выводу, что сейчас такие системы уже не так популярны, как те же 10 лет назад. Основными представителями оказались изделия из поднебесной и представители премиум сегмента. Так же сканируя Авито случайно нарвался на подходящий мне комплект, который видел в магазинах, по заманчивой цене в 2200р, тогда как в магазине стоимость была в районе 5500р.

Поддержка USB-накопителей и SD-карт

Беспроводной пульт ДУ

Суммарная выходная мощность (RMS) 52 Вт

Мощность сателлитов (RMS) 5х6 Вт

Мощность сабвуфера (RMS) 22 Вт

На том конце телефона меня уверили, что комплект новый и не использовался. На деле так и оказалось, даже из транспортировочных пакетов не доставали. И вот я довольный с покупкой бегу домой)))

А вот теперь самое интересное, надеюсь, как для меня так и для вас.

Все хорошо, дизайн придуман, а как теперь его воплотить в реальность?! так так так, что у нас есть из инструмента молоток, плоскогубцы, шуруповерт, пару отверток, для начала не плохо. Из чего будем делать корпус? Напомню, с деревом работал давным давно на уроках труда, и это весь мой опыт.

Форма сложная и согласной моей концепции минимализма идеальный способом её получения это фрезерования из цельного массива, что в моём случае является чем то за гранью фантастики, тем более все я планировал делать дома, на балконе.

Изучив интернет и пообщавшись с людьми, я выбрал основным материалом фанеру 18 мм, решил купить лист 1,5 х 1,5 м, позже осознал всю его тяжесть непосредственно на себе, окрыленный идеей, при заказе не обращал внимание на такие мелочи))) а ведь я живу на 21 этаже))

Так, а чем фанеру резать? нужен лобзик, тоже добавляю в корзину к фанере, идем дальше, беру сразу клей ПВА, ассорти из шкурок на 80, 120, 320 пригодятся.

В то время с доставкой были проблемы, заказы принимались только от определенной суммы, а желающих море, ведь магазины закрыты, короче я выбрал самое лучшее время для своего проекта, все магазины закрыты и инструмента у меня нет)))

Заказ у меня, что делать дальше?!)) как получить из фанеры мою форму, есть вариант гнуть фанеру, но и это для меня не вариант.

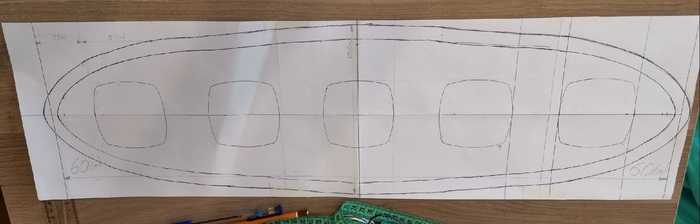

Все сложное всегда состоит из множества более простых элементов, подумал я, и придумал вырезать овальные кольца, которые потом склею вместе!

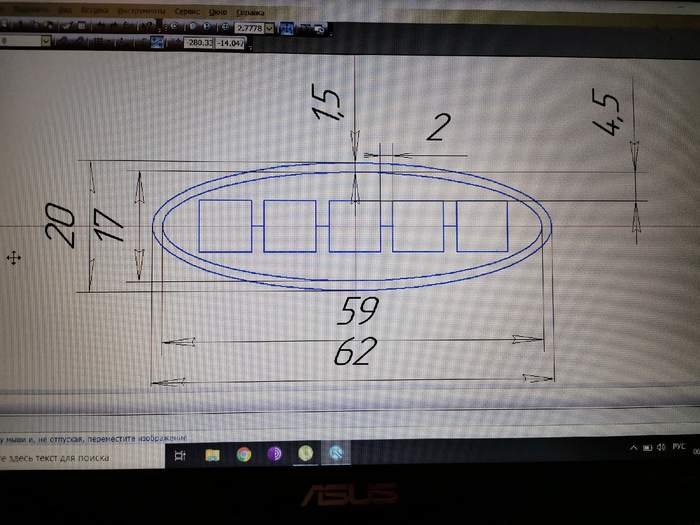

Чертеж пора бы уже сделать, я ведь инженер в конце-то концов. Сначала от руки. Размеры придумались на месте, по ходу дела.

Теперь нужен нормальный и точный чертеж, идем к компьютеру. В универе все чертежи делал в Компасе, и снова здравствуйте!)))

Фото снова с монитора, все размеры на чертеже в сантиметрах, не ругайтесь)))

Распечатал все это дело на нескольких листах А4 и склеил, чтобы в дальнейшем использовать, как трафарет.

Подумал, что если буду резать кольцами, то получится очень большой расход материала, было принято решение резать полукольцами, в двух видах, по длине и по ширине (высоте, смотря прямо на изделие), если так можно выразиться))

На данном фото — половинки вдоль, другие перпендикулярно линии соединения по краям.

Вырезав несколько, складывается вот такая картина.

Не буду подробно рассказывать с чем столкнулся в процессе, проблема точности пила лобзиком (у меня Bosch PST 650) это не проблема данного лобзика, а инструмента в принципе, увод лезвия и так далее. Он сделан, чтобы отрезать, если у вас твердая рука и набор качественных пил для разных видов реза, в определенных ситуациях, можно получить достаточно высокое качество обработки материала, но на многое не рассчитывайте. Поэтому я и пришёл к фрезеру.

Скажу честно, я раньше никогда не сталкивался с ручными фрезерами по дереву. Изучив рынок я понял, что дешево, к сожалению, не отделаешься, а все почему, потому что это инструмент, а он должен быть точным.

Китайские фрезеры начинаются от 3000-4000р, прочитав отзывы вы поймете, что это не инструмент для относительно точного фрезерования, люфты во всех возможных сопряжениях, сомнительная надежность и ремонтопригодность. Подобные условия превратят процесс фрезерования в ад, даже у профессионального столяра, а что говорить про новичка, который дрожащими руками взгромоздил инструмент над заготовкой и при запуске, от шума вращающейся фрезы, на скорости в 20 000 об/мин, закрывает глаза. При выборе инструмента не нужно забывать поговорку — Скупой платит дважды.

Поэтому сложив неопытность и возможные дефекты или постоянные поломки инструмента, можно получить результат далекий от ожидаемого.

Было принято решение не экономить на инструменте и приобретен фрезер Bosch POF 1400 ACE (старший брат модели Bosch 1200) с константной электроникой для поддержания оборотов под нагрузкой и цангой на 8 мм. Это один самых дешевых вариантов среди, на мой взгляд, качественных производителей. Та же Makita на порядок дороже и там далее на любой карман.

Приобретен он собственно для того, чтобы получить ровную внешнюю поверхность корпуса. Так как склеив все кольца сразу вместе, в непромышленных условиях, какого-нибудь столярного цеха, создать идеальную плоскость вокруг элипсной формы практически нереально.

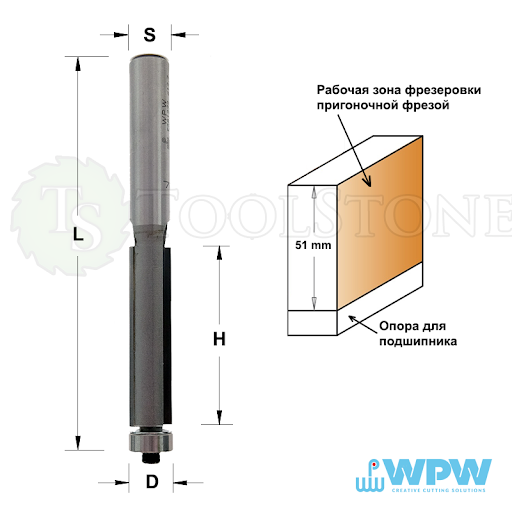

На моё счастье YouTube подкинул одно видео, где столяр делал изделие по принципу фрезерования каждого следующего кольца, начиная с первого, копируя его плоскость специальной фрезой (ниже пример фрезы).

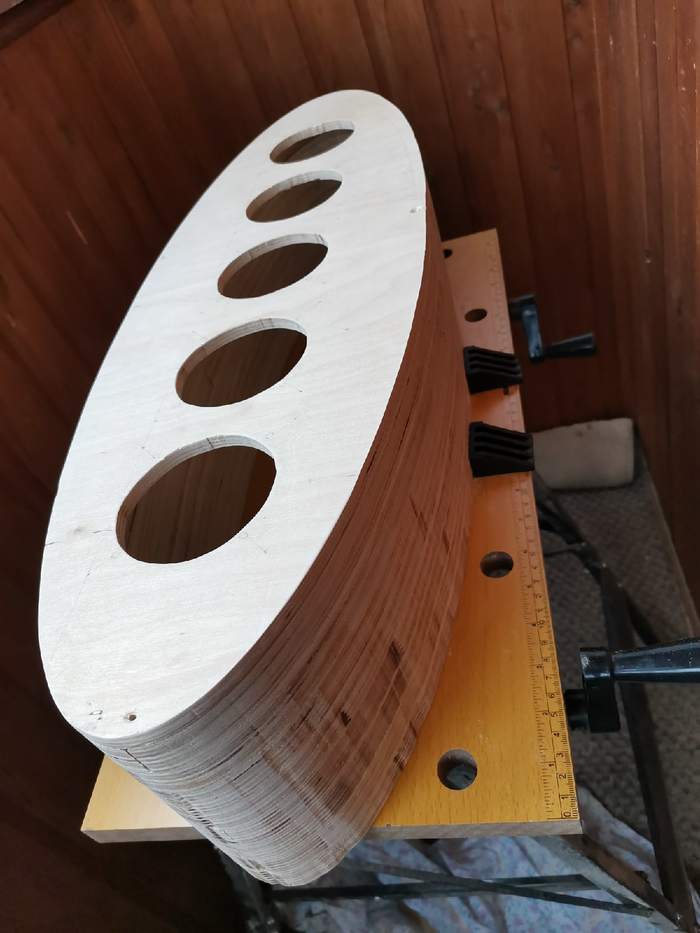

Все просто, на рисунке «опора подшипника» это наш шаблон, первое кольцо, его мы делаем изначально отдельно и максимально ровно, а все остальные кольца крепятся над предыдущим и фрезеруются, и так до конца. Непосредственно перед фрезерованием, верхнее кольцо промазывается клеем и прибивается на пару гвоздей к нижнему кольцу. После высыхания клея фрезеруем.

Здесь уже основная часть корпуса готова, склеена и отфрезерована снаружи, внутри я не фрезеровал. Естественно поверхность получилась неидеальная, основная причина — моя неопытность, в любом случаем, далее она должна быть отшлифована, там все косяки и будут исправлены.

Здесь из 5 мм фанеры вырезана стенка под динамики, она тоже приклеивается и фрезеруется

Но перед установкой красится в черный цвет

Вырезается отверстие под сабвуфер и фазоинвертор — они взяты все с той же системы 5.1.

На фото видно металлическую сетку, которая будет скрывать динамики, позже будет окрашена так же в черный цвет. Сетку взял автомобильную для защиты радиаторов, диаметр отверстий в сетке 5 мм.

А это уже задняя стенка. Маленькое круглое отверстие под кабель питания, маленькое прямоугольное над круглым это кнопка ВКЛ/ВЫКЛ питания, большое прямоугольное отверстие под люк для доступа к внутренностям, справа отверстие под панель управления системой.

Шпонирование (фанерование шпоном)

С самого начала я знал, что собственный рисунок фанеры меня не устроит, тем более срез. Поэтому решил закрыть все поверхности шпоном, выбор пал на шпон ясеня, на мой взгляд очень красивый. Было куплено три листа шириной 40 см и длиной 2,5 м и контактный клей Kleiberit.

Начал с малого, как раз отработал процесс. Покрыл шпоном лицевое кольцо, оно единственное было вырезано целиком. Следом шпонировал заднюю крышку.

Пост получается слишком большим, если вам интересно сделаю вторую часть. Буду рад любой критике.

Источник