Гитаростроение

|       Автор: Jhav       Дата публикации: 13 февраля 2012 г. |

Как я и обещал, сегодня мы займемся практическими занятиями по гитарбилдингу. По моему мнению, самый лучший первоначальный опыт – это сделать гитару с нуля. То есть никаких покупных грифов, корпусов и прочих DIY-комплектов. С нуля, из досок, без компромиссов!

К онечно, гитара должна быть попроще в плане конструктива, ведь без опыта столярных работ браться за арчтоп или холлоубоди – геройство. Конечно, гитара, может, и получиться, и получиться неплохо. Но, скорее всего, трудности и мелочи если не станут непреодолимой преградой, то, по крайней мере, отобьют все удовольствие и желание продолжать.

Многие мастера советуют начинающим сделать гитару а-ля телекастер. В плане конструктива и уровней сложности «телек» и «страт» – идентичны. Так что, можно сделать и «страт».

Я расскажу о своем подходе, заключающемся в применении шаблонов для фрезеровки везде, где только можно. Что нам для этого потребуется?

Две прямые фрезы с подшипником на хвостовике, одна побольше (длина режущей части – 35 мм, диаметр 12.6 мм), другая поменьше (длина режущей части — 13 мм, диаметр 9.5 мм). Именно они используются при работе с шаблонами:

Радиусная фреза для кромок корпуса:

Итак, начнем. Сначала необходимо подготовить чертежи в векторной форме. По ним будут лазером вырезаны шаблоны из прозрачного акрилового пластика или оргстекла толщиной 5 мм. Эту операцию можно заказать в рекламных фирмах.

Однако необходимо учитывать, что при лазерной резке края могут быть не перпендикулярны плоскости, а кривые могут состоять из прямых отрезков. В этом случае шаблоны необходимо доработать. Погрешность изготовления может составлять до 0.2 мм. В основном это некритичная величина, кроме одного места – кармана грифа. Поэтому фрезеровку кармана грифа лучше делать по методу «трех досок». О нем – чуть позже.

Первая операция – вырезаем корпус. Для этого крепим саморезами шаблон к заготовке корпуса (места крепления попадают в карман грифа и паз под бриджевый датчик, в результате на корпусе не будет «технологических отверстий»). Центральная линия – склейка половин корпуса.

Обводим шаблон по контуру и снимаем его с заготовки. После чего вырезаем заготовку лобзиком, оставляя до линии несколько миллиметров. На внутренних радиусах делаем разгрузочные пропилы, чтобы исключить завал полотна лобзика. Если это произойдет, то нижний контур может быть меньше запланированного, а значит, заготовку можно выбросить. С разгрузочными пропилами полотно всегда перпендикулярно плоскости.

После того, как корпус вырезан, снова крепим шаблон, и фрезеруем, используя фрезу с подшипником на хвостовике. Подшипник упирается в край шаблона и фреза в точности повторяет контур шаблона.

Так как высота фрезы меньше толщины корпуса, то повторяем операцию, сняв шаблон и используя в качестве упора для подшипника отфрезерованный край корпуса.

Чтобы отфрезеровать ровно и гладко, без сколов, необходимо придерживаться следующих правил:

Не прикладывать больших усилий к фрезеру. Нужно плотно прижимать его подошвой к шаблону, чтобы обеспечить устойчивость.

Немного о фрезах. Я использовал фрезы из сплавов HSS и с добавлением карбида вольфрама. Первые дешевле и режут похуже, что, в общем, не совсем недостаток – острые как бритва карбидные фрезы склонны очень быстро «зарываться» в массив, что чревато сколами. Карбидные фрезы лучше режут, служат дольше, но и стоят в 2-4 раза дороже.

Не покупайте дешевые фрезы! Комплект фрез не может стоить 200 рублей. HSS-фрезы стоят от 150 рублей. Карбидные фрезы иногда переваливают за 1000 руб. за фрезу. Применение дорогих и качественных фрез не только обеспечит хороший результат обработки, но и обезопасит от несчастных случаев.

Итак, корпус вырезан. Теперь его необходимо разметить, чтобы на нем точно и гармонично разместились гриф, бридж и пикгард.

После разметки можно приступать к фрезеровке пазов под датчики и электронику. Фрезеруем за несколько (2-3) проходов, с каждым проходом опуская фрезу все ниже. Глубина фрезеровки под датчики и электронику – 16-18 мм. Лучше отталкиваться от размеров ваших датчиков и электроники. Одна из самых больших деталей – свитч, под него делается фрезеровка около 35-38 мм глубиной. с

Пазы готовы. Теперь можно сделать закругление корпуса по краям, используя радиусную фрезу. Подшипник упирается в край корпуса, а фреза закругляет кромку.

Теперь одна из важнейших частей – карман грифа. В данном проекте я использовал шаблон, но сейчас я отказался от постоянного шаблона. Лучше изготавливать шаблон для каждого грифа индивидуально. Для этого необходим почти готовый гриф, по крайней мере, пятка у него должна быть уже готова, но не отшлифована. Почему? Если мы изготовим плотный карман под неотшлифованную пятку, то отшлифовав немного дерева с нее, получим менее плотное прилегание, а после покрытия грифа лаком размеры и плотность соединения будут восстановлены. Если мы сделаем карман под отшлифованную пятку, то, с учетом толщины покрытия, пятка просто не влезет в карман. Однако, в случае конструкции со вклеенным грифом, пятка должна быть полностью готова и отшлифована для максимально плотного соединения.

Сначала делаем шаблон фрезеровки под гриф. Существует такой метод, как «метод трех досок», когда вокруг пятки грифа (по краям и сзади) плотно укладываются три ровные доски и фиксируются струбцинами/двусторонним скотчем на заготовке, гриф вынимается и делается фрезеровка кармана. Метод очень хорош, и позволяет делать очень точные карманы под гриф, особенно под клеевое соединение. Однако я предпочитаю не фрезеровать «по живому», а изготавливать таким способом шаблоны под фрезеровку кармана. Во-первых, есть шанс лишний раз проверить, все ли хорошо с грифом, а во-вторых, использовать один шаблон вместо трех досок гораздо удобнее.

Итак, фрезеруем карман под гриф. Его глубина зависит от нескольких факторов – толщины грифа в пятке (с учетом ладов), высоты бриджа, угла наклона грифа. Я предпочитаю делать небольшой угол у грифа, с перепадом высот на пятке грифа около 1 мм. Рассчитывайте размеры так, чтобы при наполовину опущенных седлах, струны лежали на последнем ладу. Гриф должен выступать над корпусом примерно на 8-10 мм, высота бриджа составляет примерно 13 мм. Размеры указываю для центральной части.

Рассчитав размеры, приступаем к фрезеровке по шаблону. Чтобы получить высокое качество поверхности кармана, делайте 3 прохода фрезером так, чтобы последний проход снимал 1 мм глубины – тогда карман будет гладким и без «дорожек» от фрезы. Угол грифа к корпусу можно сделать как в кармане грифа, так и на самом грифе. В случае с карманом грифа – просто приподнимите задний край шаблона на необходимую высоту, используя, например, клинья. Можно сделать угол и на грифе (в данном проекте я использовал такой метод).

На этом фрезеровка корпуса завершена. Теперь необходимо сделать «удобства» — handcut и bodycut.

Хэндкат делается ручным рубанком. Для этого чертим на корпусе линию, обозначающую край хэндката и строгаем параллельно этой линии.

На торце деки также необходимо начертить границу хэндката.

После рубанка «выравниваем» поверхность бруском со шкуркой и закругляем края хэндката.

Теперь бодикат. Чертим на задней поверхности деки и торце его границы и снимаем лишнее. Можно рашпилем, можно протяжкой, можно полукруглой стамеской. Далее выравниваем валиком со шкуркой. Необходимо следить за ровностью линий — я проверяю линии на ровность при помощи света и тени.

Чтобы корпус смотрелся эстетично, необходимо, чтобы линии перехода из плоскостей в хэндкат и бодикат были параллельны друг другу.

Корпус, в общем, готов, остались отверстия под проводку, бридж, крепления грифа и ремня. Их мы будем делать позже, когда будет готов гриф. После этого надо будет отшлифовать корпус и готовить к покрытию. Об этом я расскажу в отдельной статье. Следующая статья будет посвящена изготовлению грифа.

Источник

Шаблоны для гитарных мастеров

Шаблоны для фрезерования корпусов гитар.

На текущий момент в жизни вселенной имеем следующее:

— шаблоны на бас в стиле Fender Precision American / Фендер Присижн. Цена — 2500 р. Доставка и упаковка 380-480 р.

Показать полностью.

— набор шаблонов в стиле ESP M-серия. 2300 р. Доставка и упаковка 350-480 р.

— лицевой и задний шаблоны корпуса + гриф+пикгард в стиле Fender Stratocaster — 2000 р. Доставка и упаковка 350-480 р.

— лицевой и задний шаблоны корпуса + гриф в стиле Fender Telecaster. Доставка и упаковка 350-480 р.

— лицевой и задний шаблоны корпуса + гриф для семиструнного варианта в стиле Fender Telecaster. Доставка и упаковка 350-480 р.

— набор шаблонов для Gibson Les Paul / Гибсон Лес Пол. 2300 р. Доставка и упаковка 350-480 р.

— набор шаблонов для Gibson SG / Гибсон СГ 2300 р. Доставка и упаковка 350-480 р.

— шаблон под фрезеровку хамбакера (он же «шумодав»). сделан под стандартную фрезу с диаметром 12,7 мм — 250 р.

По всем вопросам обращайтесь. Возможно изготовление по вашим чертежам в формате cdr

Возможно изготовление по вашим чертежам в формате cdr или изготовление чертежей по вашим эскизам с последующим изготовлением шаблонов.

Пересылка почтой России или транспортной компанией.

#ГитарныеШаблоны

Материал — 4 мм фанера.

Отправка Почтой России / транспортной компанией»> Шаблон разметки ладов на две мензуры 24,75 дм / 25,5 дм

Цена вопроса- 350 р.

Материал — 4 мм фанера.

Материал — 4 мм фанера.

Отправка Почтой России / транспортной компанией»> Шаблон для полости электроники и крышки.

Цена вопроса- 350 р.

Материал — 4 мм фанера.

Пересылка — Почта России — 350-480 р. с упаковкой в зависимости от региона.

Возможна пересылка транспортной компанией.

Материал — фанера 4 мм.»> В стиле Gibson Explorer / Гибсон Эксплорер

Набор — лицевая, нижняя часть, гриф, полость под электронику , крышка для полости, профиль грифа — 2300

Пересылка — Почта России — 350-480 р. с упаковкой в зависимости от региона.

Возможна пересылка транспортной компанией.

Пересылка — Почта России — 380-480 р. с упаковкой в зависимости от региона.

Возможна пересылка транспортной компанией.

Мензура 863,6 мм / 34 дюйма

Материал — фанера 4 мм»> Бас в стиле Fender Precision American / Фендер Присижн

Набор — лицевая, нижняя часть, гриф, pickguard — 2500

Пересылка — Почта России — 380-480 р. с упаковкой в зависимости от региона.

Источник

Деки на станке с ЧПУ

Не хочешь смотреть рекламу? Зарегистрируйся!

Статья будет полезна как тем, кто подумывает купить деку и собрать гитару для себя. И тем, кто хочет или собирается заняться изготовлением дек на заказ.

В большинстве случаев для этого даже не обязательно иметь станок с ЧПУ.

Что нужно знать?

В любом случае, изготовление дек — это сервис для тех, кто хочет сделать гитару сам. Либо «от и до», чем занимаются мастера-одиночки или мастерские.

Либо купить гриф, деку, комплектующие и собрать инструмент самостоятельно, что может позволить себе каждый.

Если мы говорим о покупке деки, то само собой разумеется, что на неё будет установлен гриф.

1. Ключевой момент в подборе деки — подходит ли посадочное отверстие для грифа под тот гриф, который имеется у Вас? Или нет.

2. Под какую мензуру и по каким промерам сделана дека?

Т.е. совпадает посадочное отверстие сделанное в деке с тем, на которое планировалось устанавливать гриф? Его глубина, длинна, ширина.

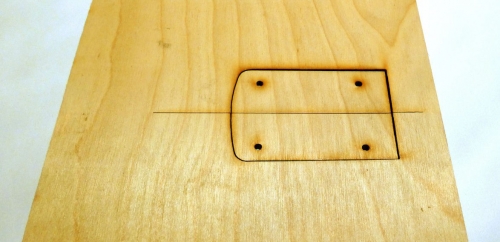

Это необходимо учесть заранее, чтобы не получилось вот так:

Сейчас вырезать что-либо на станке ЧПУ не представляет сложной задачи. Большое количество мастерских занимается этим. Вырезать деку на станке с ЧПУ? Это сравнительно легко. Для этого нужно:

— склеить щит для деки

— отрейсмусовать его

— найти чертёж деки и подготовить его в векторном виде

— по векторному файлу написать управляющую программу для станка с ЧПУ

— скомпилировать её в g-code

На самом деле даже не нужно иметь станок. Находим человека, у которого станок есть, приносим программу, договариваемся с человеком… И вуаля! Дека у Вас «в кармане»! )

Paine.

Приходим радостные с декой домой. Берём наш, заранее заготовленный гриф, прикладываем… А дальше — результат зависит от того, насколько вы тщательно подошли к созданию производственной документации.

Если деку действительно делали Вы сами, если сверили пятку грифа с посадочным отверстием на деке и убедились, что все хорошо совпадает — расслабтесь. Дальше можно не читать.

Вы сделали всё верно и всё предусмотрели.

Но если вы деку заказали через и-нет, не подумав об этом…

То… О Боже! Хорошо если посадочное отверстие меньше.

Его можно перефрезеровать, сделав точный шаблон под пятку именно Вашего грифа.

А если оно на 2-3мм шире? Или короче? А если на 5мм?

Или не подходит по высоте? Или отверстия под бридж необходимо переносить? Или заклеивать имеющиеся фрезеровки?

Что же теперь делать?! М.б. подобрать к деке новый гриф?!

Ну ладно и так сойдёт?

Для тех, кому не сойдёт:

Мы тоже решили предоставить такую возможность — купить/заказать готовую деку, сделанную на станке с ЧПУ.

С той только разницей, что мы ГАРАНТИРУЕМ совместимость наших дек с Вашим грифом.

На выбор есть 2 варианта:

1. Мы сделаем деку под заказ, конкретно под Ваш, имеющийся в наличии гриф.

— Вы приезжаете с грифом, мы снимаем промеры и посадочный карман подгоняем чётко под него.

Либо вы присылаете чертёж кармана в масштабе 1:1.

С осевой линией и местом установки последнего лада, а также — глубиной фрезеровки под гриф.

Это необходимо, чтобы мы могли в точности подготовить чертёж и программу обработки. А вы — получили безупречный результат.

2. Вы можете заказать гриф у нас.

В таком случае мы гарантируем полную совместимость дек с грифами.

Обещаем, результат Вас обрадует:

Спасибо за внимание.

Труфанов Кирилл

Гитарная мастерская: Air Music

Технический инфо-портал: gitarnaya-furnitura.ru

Не хочешь смотреть рекламу? Зарегистрируйся!

Источник