- Кинематическая настройка токарно-винторезного станка 16К20 для нарезания резьбы

- Настройка токарного станка на нарезание резьбы

- Кинематическая схема токарно-винторезного станка 16к20

- Схема расположения органов управления токарным станком 16к20

- Перечень органов управления токарно-винторезным станком 16К20

- Таблица резьб и подач токарно-винторезного станка 16к20

- Шестерни, входящие в основной набор. Комплект поставки

- Шестерни, поставляемые по особому заказу

- Инструкция по нарезанию резьб на станках моделей 16К20

- Нарезание резьб повышенной точности

- Нарезание многозаходных резьб

- Резьбонарезание на токарно-винторезном станке 16К20

- Наладка станка 16к20 на нарезание резьбы

- Приемы нарезания резьбы резцами

Кинематическая настройка токарно-винторезного станка 16К20 для нарезания резьбы

Настройка токарного станка на нарезание резьбы

При нарезании резьб уравнения кинематических цепей составляют исходя из условия, что за один оборот шпинделя инструмент должен переместиться в направлении подачи на величину шага Рр нарезаемой резьбы.

Запишем уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

При нарезании модульной резьбы с минимальным шагом в данное уравнение вместо сменных колес z = 40—73, 73—64 следует подставить колеса z = 60—73, 86—36. Уравнение кинематического баланса для нарезания дюймовой резьбы в общем виде:

Настройка современного универсального токарно-винторезного станка 1К620 на нарезание резьбы сводится к настройке приводов главного движения и движения подачи.

Настройка коробки подач на шаг нарезаемой резьбы в большинстве случаев осуществляется с помощью таблицы, укрепленной на станке, или по паспорту.

Рукоятки управления коробки подач устанавливают в положение, указанное в таблице, а реверс ходового винта — в положение, соответствующее нарезанию правой или левой резьбы, и при необходимости включают звено увеличения шага резьбы.

Вращение от коробки подач сообщается ходовому винту, а включение продольного перемещения суппорта с резьбовым резцом происходит при замыкании разъемной маточной гайки.

При нарезании резьбы повышенной точности или с нестандартным шагом настройка цепи продольной подачи требует выполнения предварительных расчетов, иногда довольно сложных (например, при настройке винторезной цепи не коробкой подач, а гитарой сменных колес). В современных универсальных токарных станках предусмотрена возможность полного отключения коробки подач; ведомый вал гитары при этом соединяется напрямую с ходовым винтом станка. В этих случаях требуется подобрать сменные колеса из имеющихся в комплекте станка или изготовить дополнительные. Подбор числа зубьев сменных колес можно вести двумя способами.

При первом способе рычаги коробки подач ставятся в положение, при котором нарезаемый шаг равен шагу ходового винта станка. Таким образом, передаточное число равно шагу нарезаемого винта, деленному на шаг ходового винта. В случаях, когда числитель или знаменатель передаточного числа простой дроби будет иметь множители, неудобные для преобразования их в числа зубьев сменных зубчатых колес, расчет следует вести по таблицам передаточных чисел.

При втором способе подбор сменных колес осуществляется по одному из передаточных чисел сменных колес, имеющихся в наличии (хотя бы и с других станков), или по передаточному числу коробки подач.

Если необходимо изготовить резьбу с малыми допусками по шагу, а ходовой винт станка имеет погрешность при изготовлении, то подбор выполняют приближенными методами.

Кинематическая схема токарно-винторезного станка 16к20

Кинематическая схема токарно-винторезного станка 16к20

Схема расположения органов управления токарным станком 16к20

Схема расположения органов управления токарным станком 16к20. Рис.9

Перечень органов управления токарно-винторезным станком 16К20

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьбы

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 16)

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Рукоятка включения и выключения реечной шестерни

- Кнопочная станция включения и выключения электродвигателя главного привода

- Болт закрепления каретки на станине

- Рукоятка включения подачи

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 8)

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Рукоятка зажима пиноли задней бабки

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопка включения привода быстрых перемещений

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Выключатель лампы местного освещения

- Рукоятка ручного перемещения поперечных салазок суппорта

- Сопло подачи охлаждающей жидкости

- Указатель нагрузки станка

- Выключатель электронасоса подачи охлаждающей жидкости

- Сигнальная лампа

- Вводной автоматический выключатель

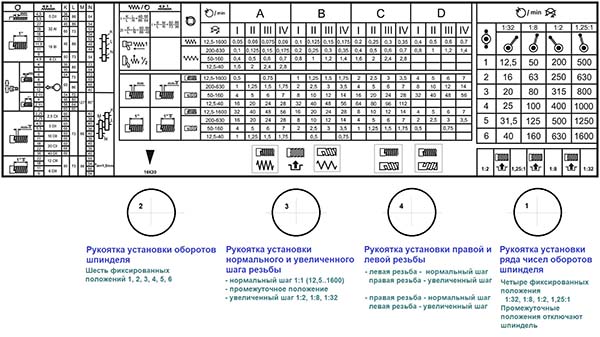

Таблица резьб и подач токарно-винторезного станка 16к20

Таблица резьб и подач токарно-винторезного станка 16к20. Рис.10

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5..1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 — позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке и определяет направление вращения ходового вала или ходового винта.

Установка величин подач осуществляется рукоятками 5 и 7 (рис. 9) в соответствии со значениями, указанными в средней верхней части таблицы (рис. 10).

ВНИМАНИЕ! Табличные значения величин подач могут быть получены только при установке сменных шестерен:

t = (K/L)·(L/N) = (40/86)·(86/64) на станках моделей 16К20, 16К20П, 16К20Г

t = (K/L)·(L/N) = (45/86)·(86/72) на станке модели 16К25.

В таблице (рис. 10) даны значения величин продольных подач. Величина поперечной подачи составляет 1/2 продольной.

Для установки величин подач, равных удвоенным табличным значениям, можно воспользоваться указаниями раздела 12.3.3.

Шестерни, входящие в основной набор. Комплект поставки

Комплект сменных зубчатых колес для 16К20

- 16Б20.080.401 — z=86, m=2, на станке

- 16Б20.080.403 — z=64, m=2, на станке

- 16Б20.080.406 — z=40, m=2, на станке

- 16Б20.080.408 — z=36, m=2, на станке

- 16Б20.080.402 — z=73, m=2

- 16Б20.080.404 — z=60, m=2

- 16Б20.080.405 — z=44, m=2

- 16К20.080.401 — z=57, m=2

- 16К20.080.400 — z=48, m=2

Комплект сменных зубчатых колес для 16К25

- 16Б20.080.401 — z=86, m=2, на станке

- 16Б20.080.402 — z=73, m=2, на станке

- 16Б20.081.401 — z=72, m=2, на станке

- 16К25.080.405 — z=45, m=2, на станке

- 16К25.080.401 — z=90, m=2

- 16К25.080.402 — z=80, m=2

- 16К20.080.402 — z=48, m=2

- 16К20.080.401 — z=57, m=2

- 16Б20.080.404 — z=60, m=2

- 16Б20.081.402 — z=66, m=2

Шестерни, поставляемые по особому заказу

Сменные шестерни, для нарезания резьб, не указанных в таблице (рис. 10):

z=66; z=54; z=52; z=46.

Для нарезания резьб «напрямую»

z=60; z=72; z=54; z=56; z=80; z=80 m=1,5; z=127 m=1,5

для станка 16К25:

z=88: z=81; z=65; z=69; z=64; z=72; z=54; z=50.

Инструкция по нарезанию резьб на станках моделей 16К20

При отправке с завода на станках моделей 16К20, 16К20П, 16К20Г устанавливаются сменные шестерни с числом зубьев z = 40, z = 86, z = 64 и шестерня с z = 36, выполняющая в данной комбинации функции проставки.

На станке модели 16К25 устанавливаются сменные шестерни с z = 45, z = 86, z = 72 и сменная шестерня с z = 73, служащая проставкой.

Комбинация сменных шестерен на станках моделей 16К20, 16К20П, 16К20Г:

(K/L)·(L/N) = (40/86)·(86/64)

на станке модели 16К25:

(K/L)·(L/N) = (45/86)·(86/72)

обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в средней нижней части таблицы (рис. 10). Для этого рукояткой 6 надо установить необходимый тип нарезаемой резьбы, а рукоятками 5 и 7 выбрать требуемый шаг.

Установив на станках моделей 16К20, 16К20П, 16К20Г комбинацию входящих в основной набор сменных шестерен:

(K/L)·(M/N) = (60/73)·(86/36),

на станке модели 16К25 — комбинацию

(K/L)·(M/N) = (80/73)·(86/48)

можно нарезать модульные и питчевые резьбы, величины шагов которых устанавливают рукоятками 5 и 7 по таблице (рис. 10). При этом рукоятку 6 следует переключить на соответствующий тип резьбы.

Установкой входящих в основной набор сменных шестерен комбинации на станках моделей 16К20 16К20П, 16К20Г:

2t = (K/L)·(L/N) = (60/86)·(86/28)

или комбинации на станке модели 16К25

2t = (K/L)·(L/N) = (60/90)·(90/48)

Создается возможность нарезания метрических и дюймовых резьб с шагами, равными удвоенным величинам, указанным в таблице (рис. 10)

Примечание. При помощи этих комбинаций сменных шестерен аналогично описанному можно получать величины подач, равные удвоенным табличным значениям.

Кроме вышеуказанных в основные наборы входят сменные шестерни, обеспечивающие нарезание дюймовых резьб с числом ниток на 1 дюйм 11 и 19.

При помощи дополнительного набора сменных шестерен, поставляемых по особому заказу, и шестерня основного набора на станках через механизм коробки подач можно нарезать целый ряд резьб, шаги t которых приведены в левой части таблицы (рис. 10).

Настройка станка для нарезания этих резьб осуществляется с помощью сменных шестерен, указанных в левой части таблицы (рис. 10). Сменные шестерни, указанные в. левой части таблицы (рис. 10), но отсутствующие в основном наборе, поставляются по особому заказу (раздел 19.5).

Так же, как и в описанных выше случаях, рукояткой 6 устанавливается тип резьбы. Затем в зависимости от выбранного шага t соответствующими рукоятками устанавливается табличное значение, указанное в средней нижней части таблицы (рис. 10).

Пример. Для нарезания питчевой резьбы с шагом 11 питчей рукоятку 6 нужно поставить в положение, соответствующее нарезанию этой резьбы, рукоятку 7 — в положение D и рукоятку 5 — в положение 111, что соответствует шагу шести питчей по таблице (рис. 10).

На станках моделей 16К20, 16К20П, 16К20Г следует установить комбинацию сменных шестерен:

(K/L)·(M/N) = (60/73)·(86/66),

Формулы подбора сменных шестерен токарного станка 16к20

Формулы подбора сменных шестерен для нарезания через механизм коробки подач резьб, не приведенных в таблице (рис. 10).

Пример. При необходимости нарезания метрической резьбы с шагом t=18 нужно воспользоваться формулами, приведенными в табл. 2.

По таблице (рис. 10) в ряду метрических резьб находим значение шага резьбы, ближайшее к нарезаемому.

Таковыми являются t = 16 и t = 20. В нашем случае выберем, например, шаг t = 20 и подставим значения в формулы для нахождения числа зубьев z шестерен, которые необходимо изготовить для нарезания этой резьбы tнар = 18, tтабл = 20.

Станки моделей 16К20, 16К20П, 16К20Г

При вычислении чисел зубьев сменных шестерен, требуемых для нарезания резьбы, шаг которой отсутствует в таблице, следует подбирать такие коэффициенты, которые позволили бы максимально использовать шестерни, поставляемые со станками.-

Так, в выкладках (1) целесообразно принять коэффициент, равный 4, дающий возможность использовать сменные шестерни основного набора с числом зубьев z=36 и z=64, а в качестве промежуточной взята шестерня основного набора с числом зубьев z=86.

В выкладках (2) целесообразно принять коэффициент, равный 9, позволяющий использовать шестерни основного набора с числом зубьев z=45, z=72, z=90.

После вычислений по чертежу (рис. 11 для станков моделей 16К20, 16К20П, 16К20Г следует проверить возможность сцепления шестерен найденных комбинаций. При этом надо помнить, что число зубьев у шестерни К, устанавливаемой на оси I, не должно превышать 88 при модуле т=2, а у шестерни N, устанавливаемой на оси II, — 73 при том же модуле.

В связи с тем, что в выкладках (2) у сменной шестерни N число зубьев оказалось равным 90, отношение (45/72)·(81/90) заменено тождественным ему отношением (45/90)·(81/72), отвечающим вышеизложенным условиям.

Как показывают получившиеся комбинации сменных шестерен, для нарезания метрической резьбы с шагом t=18 на станках моделей 16К20, 16К20П, 16К20Г нужно воспользоваться сменными шестернями основного набора.

Для станка модели 16К25 нужно дополнительно по типовому чертежу (рис. 13) изготовить шестерню с числом зубьев z=81 и модулем z=2.

Следует обратить внимание на то, что эта шестерня входит в дополнительный набор сменных шестерен, поставляемых по особому заказу. При наличии такого набора необходимость изготовления ее отпадает.

При настройке станка для нарезания метрической резьбы с шагом t=18 мм следует установить комбинацию сменных шестерен:

(K/L)·(M/N) = (36/86)·(86/64)

и рукоятки 5 и 7 поставить соответственно в положения II и А или II и С, т. е. для нарезания метрической резьбы с шагом t = 20 по таблице (рис. 10), а рукояткой 1 установить соответствующий ряд чисел оборотов шпинделя.

Нарезание резьб повышенной точности

Нарезание резьб повышенной точности осуществляется при непосредственном соединении ходового винта со шпинделем через сменные шестерни с отключением механизма коробки подач.

Рукояткой 6 установить соответствующий, вид резьбы, а рукоятку 7 поставить в нейтральное положение, обозначенное стрелкой (для исключения холостого вращения механизма коробки подач).

Подбор сменных шестерен для нарезания определенного шага резьбы повышенной точности производится по формуле:

(K/L)·(M/N) = t/8.

Для нарезания этих резьб при помощи, комплекта сменных шестерен, поставляемых заводом, следует воспользоваться данными, приведенными в левой средней части таблицы (рис. 10). Как видно из таблицы, при помощи шестерен основного набора можно нарезать метрические резьбы повышенной точности с шагом t = 5 мм, t = 10 мм, t = 12 мм.

Остальные шаги метрических резьб и дюймовые резьбы, указанные в таблице, могут быть нарезаны при использовании дополнительного набора сменных шестерен, поставляемых по особому заказу.

Чертежи сменных шестерен токарно-винторезного станка 16к20

Коробка передач (гитара) токарно-винторезного станка 16к20

Нарезание многозаходных резьб

Нарезание многозаходных резьб. При нарезании многозаходных резьб необходимо:

- Рукоятки 8 и 16 должны находиться в средних положениях;

- Рукояткой 15 включить гайку ходового винта;

- Рукоятками 1 и 2 по таблице, помещенной на шпиндельной бабке, установить требуемое число оборотов шпинделя, а рукоятками 5 и 7 — необходимое значение шага нарезаемой резьбы;

- Проворачивая вручную фланец 24 (рис. 14 и 17), совместить нанесенный на нем указатель-стрелку с одной из рисок делительного кольца 240 шпинделя, обозначенной каким-либо числом;

- При нарезании резьб с шагами в пределах метрических и модульных от 0,5 до 7, дюймовых и питчевых от 56 до 4 расцепление шпинделя с кинематической цепью станка для деления на число заходов производить посредством установки рукоятки 3 в положение, отмеченное специальным символом, обозначающим отключение шпинделя. Для остальных шагов резьб расцепление осуществлять поворотом рукоятки 1 из фиксированного в ближайшее промежуточное положение, отмеченное аналогичным символом;

- деление на число заходов производить путем поворота вручную шпинделя на число рисок, соответствующее числу заходов нарезаемой резьбы (при двух заходах — на 30 рисок, при трех—на 20, при четырех — на 15 и т. д.);

- рукоятку 1 или 3 установить в исходное положение;

- Прорезать нитку резьбы;

- при последующем делении операции, изложенные в пунктах 5..8, повторить подобным образом.

Резьбонарезание на токарно-винторезном станке 16К20

Цепь главного движения (см. кинематическую схему) задает вращательное движение шпинделю станка (вал VI). От электродвигателя M (N = 10 кВт, n = 1460 об/мин через клиноременную передачу и коробку скоростей шпиндель может получить 24 различных значений частоты вращения в диапазоне 12,5… 1600 мин –1 (табл. 4.1) и при этом иметь прямое и обратное вращение.

Винторезная цепь (цепь продольной подачи) согласует вращательное движение заготовки и поступательное перемещение резьбового резца вдоль оси заготовки так, чтобы за один оборот заготовки резец переместился на шаг (если резьба однозаходная) или на ход (если резьба многозаходная). Начальным звеном этой цепи является шпиндель станка, далее движение идет через коробку подач. Конечным звеном является ходовой винт станка с шагом Pх = 12 мм (см. рис. 4.2). Настройку на шаг нарезаемой резьбы проводят с помощью гитары сменных зубчатых колес (K, L, M, N) и коробки подач (см. рис. 4.6).

Уравнение кинематического баланса винторезной цепи имеет вид

iк.п – передаточное отношение коробки подач.

Это уравнение используется при выводе расчетных формул по подбору сменных колес гитары для резьб с шагом Pн, равным табличному Pт или отличающимся от него.

Коробка подач (см. кинематическую схему) имеет две основные кинематические цепи. Одна цепь служит для нарезания метрических и модульных резьб, а также продольной и поперечной механической подачи. При этом муфты М2 и М6 выключены, а муфты М3, М4 и М5 включены:

Другая цепь предназначена для нарезания дюймовых и питчевых резьб. При этом движение на ходовой винт передается, когда муфты М2, М3, М4 и М6 выключены, а муфта М5 включена:

При нарезании метрических и дюймовых резьб устанавливают стандартный набор сменных зубчатых колес гитары:

(K/L)·(L/N) = (40/86)·(86/64)

а при нарезании модульных резьб:

(K/L)·(M/N) = (60/73)·(86/36)

При нарезании резьб с шагом Px, отличающимся от табличного Pт, сменные зубчатые колеса гитары подбирают расчетным путем. Подбор колес проводят по заранее выбранному значению передаточного отношения коробки подач (примем передаточное отношение коробки подач равным единице).

Наладка станка 16к20 на нарезание резьбы

Наладку станка на резьбонарезание осуществляют в следующем порядке:

1) по заданной скорости резания рассчитываем частоту вращения шпинделя:

n = ν·1000·60/d об/мин,

ν – заданная скорость резания, м/с;

d – диаметр заготовки, мм.

Полученное значение n корректируем по Таблице резьб и подач;

2) по табл. 4.2 определяем соответствие заданного шага нарезаемой резьбы табличному значению;

3) если заданный шаг соответствует табличному, то нарезать резьбу можно без специальной настройки, пользуясь указаниями на положение рукояток коробки подач, находящимися на станке;

4) если заданный шаг не соответствует табличному (см. табл. 4.2), то для нарезания резьбы необходимо выполнить специальную настройку, применяя расчетную формулу для определения передаточного отношения гитары сменных колес.

Например, для метрической резьбы расчетная формула имеет вид:

Pн – шаг нарезаемой резьбы,

Pт – табличное значение шага, ближайшее к шагу нарезаемой резьбы.

По результатам расчета сменные колеса выбирают из следующего набора:

36, 40, 44, 45, 46, 48, 50, 52, 54, 56, 57, 60, 64, 65, 66, 70, 72, 73, 75, 80, 86, 90, 127

(все зубчатые колеса имеют одинаковый модуль m = 2мм).

Нарезание резьбы в зависимости от шага Pн проводят за несколько проходов.

Различают четные и нечетные резьбы:

Четной называют резьбу, у которой отношение шага (хода) к шагу ходового винта станка (или наоборот) является целым числом.

Нечетной – ту, у которой указанное отношение дробное.

Это разделение определяет приемы настройки станка, которые используются при нарезании резьбы.

При нарезании четной резьбы по окончании прохода резец перемещают в исходное положение вручную или механически (ускоренно) при разомкнутой разъемной гайке ходового винта. Кинематическая связь шпинделя и ходового винта обеспечивает возможность включения разъемной гайки ходового винта при любом положении резца относительно резьбы и гарантирует точное попадание его в нарезаемую канавку резьбы.

При нарезании нечетной резьбы после каждого рабочего прохода резец отводят от заготовки в поперечном направлении, переключают суппорт на обратный ход и, не размыкая разъемную гайку, отводят резец в исходное положение. Затем резец устанавливают на заданную глубину резания и выполняют следующий проход.

Рассмотрим наладку станка на примере.

Требуется нарезать метрическую резьбу с шагом Pн = 5,5 мм.

Наружный диаметр заготовки D = 40 мм. Материал заготовки – конструкционная сталь. Материал резца – быстрорежущая сталь. Скорость резания v = 0,33 м/с.

1) по заданной скорости резания рассчитываем частоту вращения шпинделя:

nшп = 1000 · 60 · v / (πD) = 1000 · 60 · 0,33 /( 3,14 · 40) = 159 об/мин

Полученное значение nшп = 159 об/мин корректируем по табл. 4.1. Для наладки станка принимаем ближайшее к расчетному табличное значение – nшп = 160 мин–1;

2) по табл. 4.2 определяем соответствие заданного шага Pн нарезаемой резьбы табличному значению Pт;

3) заданный шаг резьбы Pн не соответствует табличному Pт.

Выполняем специальную настройку, пользуясь расчетной формулой для определения передаточного отношения гитары сменных колес для метрической резьбы.

Ближайшие к шагу нарезаемой резьбы Pн значения Pт равны 5 или 6 мм. Выбираем Pт = 6 мм и подставляем это значение в расчетную формулу:

Числа зубьев сменных колес выбираем из набора сменных колес:

K = 50, L = 80, M = 66, N = 72

Проверяем условие сцепляемости подобранных сменных зубчатых колес (рис. 4.7)

Из конструктивных соображений зубчатые колеса гитары должны иметь следующие значения числа зубьев:

K ≤ 88, N ≤ 73; K + L + M ≥ 260

4) подобранные расчетным путем сменные колеса устанавливаем на станок. При этом коробку подач настраиваем с помощью рукояток на шаг Pт = 6 мм.

Приемы нарезания резьбы резцами

После наладки станка, закрепления обрабатываемой детали, установки и закрепления резца, включают станок и начинают нарезать резьбу, незначительно углубив резец в металл. На поверхности детали получается винтовая риска, шаг которой проверяют линейкой, штангенциркулем или резьбомером. Перед началом следующего прохода резец углубляют по лимбу на требуемую величину.

Нарезать профиль треугольной резьбы резцами можно следующими способами.

Первый способ.

Резец устанавливают перпендикулярно оси детали (рис. 224, а), пользуясь шаблоном, как показано на рис. 219.

Перед каждым новым проходом резец выводят из канавки, перемещая поперечный суппорт на себя. Затем дают станку обратный ход, возвращая продольные салазки суппорта в начальное положение. По возвращении продольных салазок резцу дают поперечное перемещение (рис. 224, б). Отсчет ведут по лимбу винта поперечной подачи. Так повторяют все эти приемы до тех пор, пока резьба не будет нарезана на полную глубину профиля.

Как видно из рис. 224, б, резьба в этом случае нарезается равномерно обеими режущими кромками. При черновом нарезании отделяющиеся толстые стружки мешают друг другу, поэтому возможно заедание резца и получение шероховатой, надорванной поверхности резьбы; при чистовом нарезании, когда снимается небольшая стружка, поверхность получается чистой.

Такой способ подачи резца применяется для нарезания резьб с шагом Sp меньше 2 мм; как на черновых, так и на чистовых проходах резец подается за каждый проход на глубину t = 0,05.. 0,2 мм.

Второй способ. Если шаг нарезаемой резьбы больше 2 мм, резьбу нарезают особым резцом (рис. 225, а). Его устанавливают в верхней части суппорта, повернутой на угол α/2 равный половине угла профиля резьбы, и подают боковым врезанием, перемещая верхнюю часть суппорта под углом к оси детали в направлении, указанном стрелкой. При такой установке резца резание осуществляется в основном левой режущей кромкой (рис. 225, б); правая режущая кромка снимает очень тонкую стружку, поэтому изнашивается медленно.

После каждого прохода резец выводят из канавки, перемещая поперечный суппорт на себя (верхнюю часть суппорта не трогают). Затем включают обратный ход станка и возвращают продольные салазки суппорта в их начальное положение. Перед каждым следующим проходом подают поперечный суппорт в прежнее положение (по лимбу, либо по упору). Углубляют резец перемещением верхней части суппорта по лимбу.

Для получения более точной резьбы окончательное нарезание выполняют по первому способу (см. рис. 224).

Канавки для выхода резьбового резца. При нарезании как наружной, так и внутренней резьбы у деталей с уступами необходимо предусматривать канавки для выхода резца, чтобы предохранить его от поломки (рис. 226 и 227). Глубина канавки должна быть немного больше глубины резьбы, а ширина канавки должна равняться 2—3 шагам резьбы.

Нарезание правой и левой резьб. При нарезании правой резьбы ходовой винт и шпиндель вращаются против часовой стрелки, а суппорт с резцом перемещаются от задней бабки к передней (см. рис. 193, а). При нарезании левой резьбы трензель должен быть установлен так, чтобы ходовой винт вращался в обратном направлении, т. е. по часовой стрелке при обычном направлении вращения шпинделя. При этом суппорт должен перемещаться к задней бабке (см. рис. 193, б), следовательно, нарезание левой резьбы должно начинаться с левого конца детали, т. е. ближайшего к передней бабке.

Охлаждение. Применение смазывающих и охлаждающих жидкостей при нарезании резьбы является обязательным. Обильное охлаждение предохраняет резец от затупления и способствует получению чистых боковых поверхностей резьбы. В качестве охлаждающих жидкостей при нарезании резьбы в стали и латуни рекомендуются эмульсии, сульфофрезол (дает лучшие результаты); чугунные детали можно нарезать всухую или с керосином.

Источник