- Замена ладов, шлифовка накладки — ИНСТРУМЕНТЫ

- Замена ладов на Dean Deceiver

- 🛠️Лучшие шлифовальные бруски и блоки на 2021 год

- Общая информация

- Какие бывают шлифовальные блоки

- Что из себя представляет шлифовальный брусок?

- Маркировка

- Какие бывают?

- Виды связок шлифовальных брусков

- Лучшие бюджетные шлифовальные бруски и блоки

Замена ладов, шлифовка накладки — ИНСТРУМЕНТЫ

В гитаростроении существуют специальные инструменты, которые могут сделать вашу работу проще и, главное, намного эффективнее.

Цель этой статьи-познакомить вас с некоторыми из них, которые стали действительно незаменимыми для меня..

Часто бывает, что гриф согнут и нуждается в выпрямлении, а лады изношены и все нуждаются в замене: как правило, эта гитара нуждается в небольшой любви и заботе.

Первый инструмент, на который мы собираемся взять в руки — это клещи.

В течение многих лет я использую клещи с отшлифованным «губами», чтобы попасть под Лады, но этот инструмент не был специально создан для работы с ладами. Я вытачивал его сам и подгонял под свои нужды.

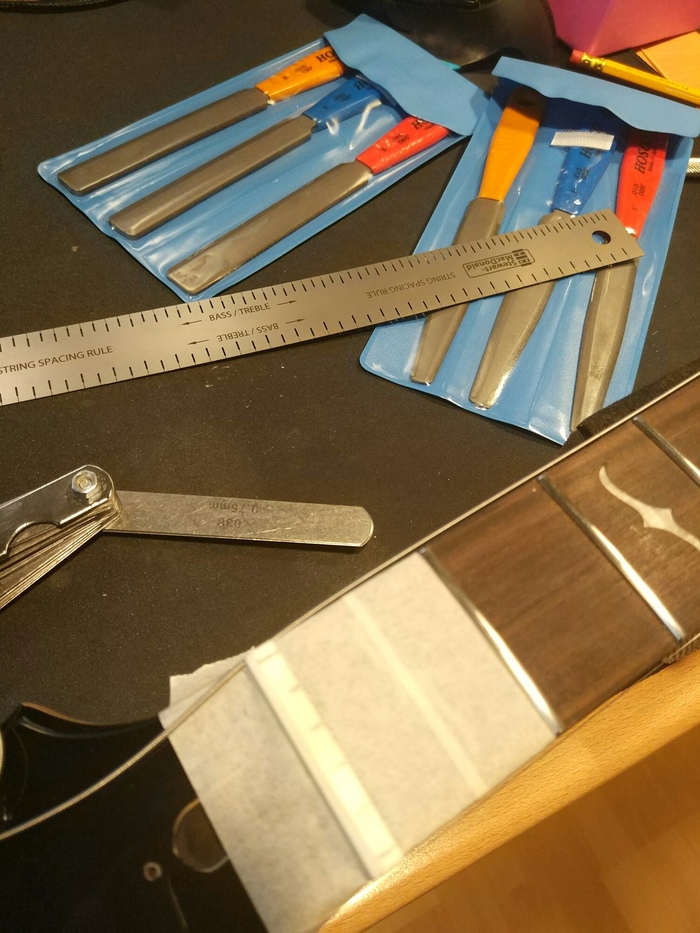

Для Вашего спокойствия, хочу сказать, что есть специально разработанные инструменты для всего, что связано с изготовлением и ремонтом гитар. Это инструменты от Stewart McDonalds из США. Я думаю многие слышали об этом производителе. Но я придерживаюсь того, что если что-то могу сделать сам, то не стоит покупать! И покупаю те детали и инструменты, которые не могу или нет смысла делать самому.

Вообщем, чтобы вытащить лады быстро и эффективно, смажте или замочите накладку грифа с лимонным маслом, прежде чем тянуть лады, так как это поможет смягчить древесину накладки и при вытаскивании лад не потянет с собой куски дерева. Ножка лада имеет зубчики, которыми она держится на своем месте и не вылезает вверх.

Если накладка сухая, то она может потрескиваться и новыми ладами Вы уже не закроете эти повреждения.

После того, как лады сняты, необходим тщательный осмотр накладки.

Вы можете увидеть вогнутый или выгнутый зазор под прямым углом, что означает согнутый гриф.

Если в грифе есть регулируемый анкер, то пробуем выправить гриф, крутя анкером.

Но, многие старые инструменты, не имеют регулируемых стержней (анкеров), а грифы, как правило, недостаточно толсты, чтобы позволить нам просто выровнять их, поэтому нам нужно попытаться выправить их каким-то другим способом. Существует нагреватель грифа от Luthiers Mercantile International (опять же из США), который значительно облегчает эту работу. Это полый, плоский стальной стержень с нагревательным элементом внутри, который может быть нагрет примерно до 250 градусов по Цельсию, хотя для выпрямления грифа нам достаточно 100 градусов.

Если Вы владеете достаточными навыками, то можете смастерить такую «приспособу» самостоятельно….если же нет, то покупайте!

Итак, закрепим нагреватель на гриф с помощью струбцин и включим.

Когда он достигнет нужной температуры, клеевое соединение между грифом и накладкой смягчится, а это, в свою очередь, позволит оттянуть гриф, избавившись от изгиба.

Нагреватель нужно будет оставить включенным около часа, чтобы смягчить клей этого достаточно. После того, как клей размягчился и гриф сдвинулся, нагреватель нужно выключить и оставить остывать, давая время клею затвердеть.

Лучше оставлять все это в зажимах еще на 24 часа, просто чтобы быть уверенным в итоговом результате.

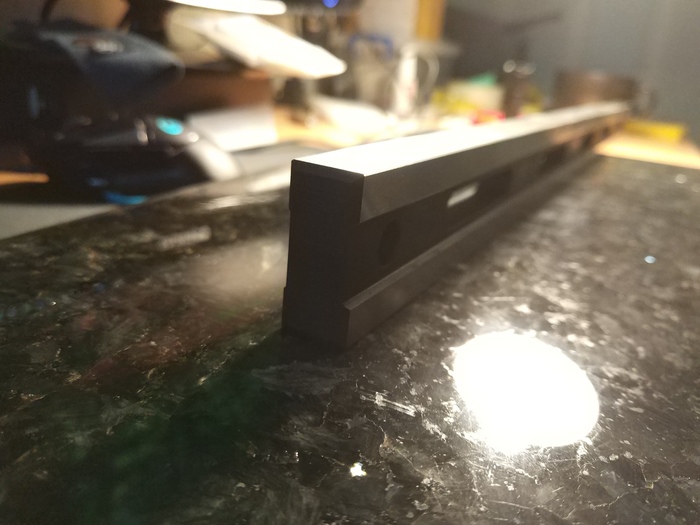

Далее нам понадобится шлифовальный блок нужного радиуса!

Его также можно приобрести на www.stewmac.com или у Виктора на Мюзиквуде!

Этим блоком мы придадим нужный радиус нашей накладке грифа.

Помните, что многие современные инструменты имеют сложный радиус, который меняется чем дальше по грифу вы идете, и для них вы не сможете использовать шлифовальные блоки.

Стоит начать с 180-зернистой наждачной бумагой, приклеенной к радиусному бруску двусторонней клейкой лентой. Затем вы можете перейти к 320-зернистости, потом выше и выше чтобы получить зеркальную отделку.

Я заканчиваю на 800-зернистости. Этого вполне достаточно на мой взгляд.

Если речь идет о ремонте грифа, то вы не всегда сможете удалить все следы износа, поэтому удалите достаточно, чтобы подготовить плоскую поверхность для посадки ладов. После того, как гриф выровнен вам нужно будет очистить слоты для ладов, и, возможно, сделать их немного глубже.

Существуют специальные пилы с ограничителем, для того, чтобы глубина слота была правильно выдержана и вы не углубились больше необходимого.

Есть много не очень дорогих японских пил, которые позволят Вам сделать тонкий пропил, но поверьте есть и еще более доступные пилы буквально в хозмагах…просто необходимо все подбирать индивидуально и под свои возможности.

Теперь мы можем перейти к инструментам для вставки ладов.

Первый раз я столкнулся с этой процедурой, когда изготавливал свой первый инструмент…Это был гриф для Телекастера…. мысль о том, чтобы стучать молотком по инструменту, над которым я работал много часов, казалась мне довольно варварской! Долго я не мог на это решиться и все откладывал эту процедуру. Правда потом пришлось все таки таким способом вставить лады, но это был первый и последний раз.

С современными инструментами вам больше не нужно этого делать!

Есть специальные прессы для ладов, ручные и стационарные.

Я использую стационарный, тоже сделанный мной, а точнее переделанный из пресса, немного из другой отрасли….просто так получилось дешевле, да и пресс уже был у меня, так что покупать не пришлось.

Одним из больших преимуществ этой системы является то, что она будет толкать все лады на одну и ту же глубину; вбивание ладо никогда не кажется идеальным, так как удар каждый раз разной силой производится…. хотя я уверен, что некоторые могут поспорить.

Тем не менее, с этой системой лады «почти» не нужно выравнивать, когда закончите – просто быстро полировать. Сразу уточню – это не правило, а приятный бонус в виде облегчения дальнейшей работы! Все равно необходимо проверить после того, как закончите вставлять лады.

После того как вставите лады, необходимо их отшлифовать сбоку грифа под углом…для этого тоже существует специальный инструмент.

Итак, мы здесь, со всеми ладами, установленными, выровненными и правильно сидящими, и с меньшим риском для гитары.

И всегда имейте ввиду, что профессиональный инструмент специально разработан для нужных целей и справляется со своей работой на отлично! Все это отличные устройства, которые могут помочь сделать наш ремонт намного проще.!

Поэтому пользуйтесь самоделками только в тех случаях, когда на все 100% уверены, что вы их правильно изготовили!

Источник

Замена ладов на Dean Deceiver

Так случилось, что в 2012 году я увлёкся гитарным ремонтом и больше всего мне нравится именно замена ладов. Сейчас я пришёл к выводу что хочу на ней специализироваться.

Тут хотел бы показать как это делаю я. Может у кого какие вопросы по теме появятся.

Рассказывать буду на примере инструмента одного из клиентов.

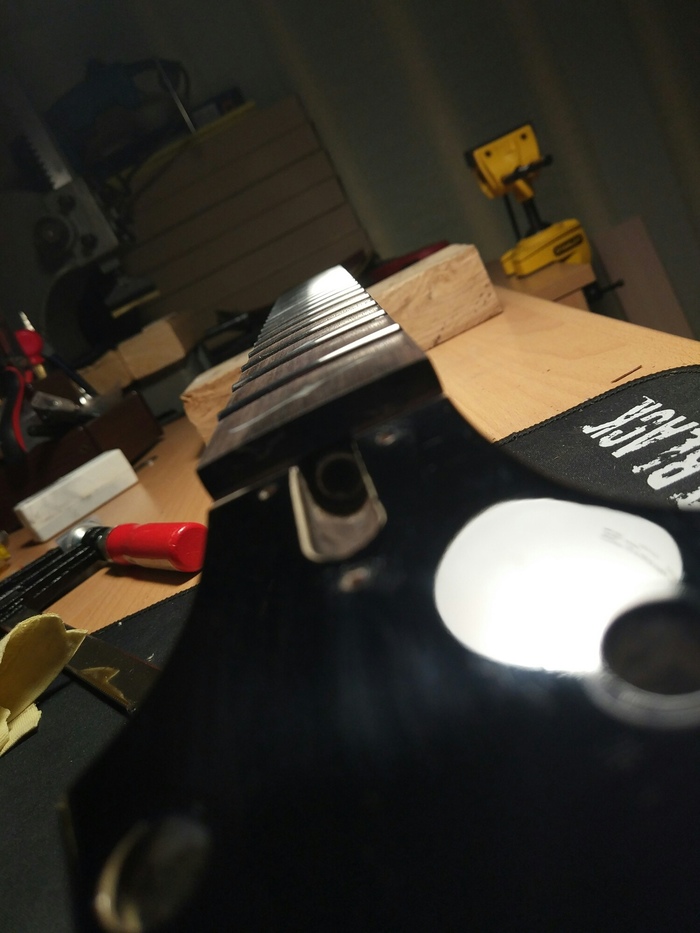

На операционном столе Dean Deceiver, ничего сверхъестественного.

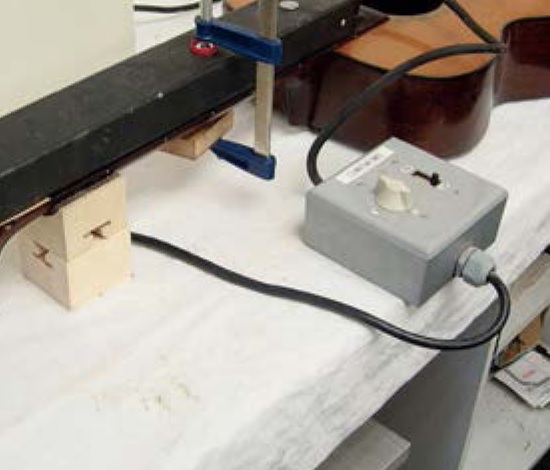

Как только освободили гриф от старых ладов при помощи электрического вспоминателя паяльника (чтобы аккуратнее вытащить лады и не попортить накладку) ставим на импровизированный «стапель». Цель данного приспособления (как-то громко для него это звучит) намертво закрепить инструмент.

Со временем древесина набирает и отдаёт влагу, соответственно деформируется. Ситуацию ещё усугубляет и то, что на заводах идёт сплошной поток. Потеря времени = потере прибыли. Хотелось бы сказать что дорогие инструменты, тысяч так от 100, подготавливаются лучше, но нет. Везде сидят менеджеры оптимизаторы, которые стремятся стать как «Сова — эффективный менеджер». В итоге, мы получаем грифы, которые вертит по всякому и у которых анкера перестают работать из-за излишнего высыхания грифа.

Но что-то я отвлёкся.

В данном инструменте проблема следующая: гриф выгнут, даже при полностью расслабленном анкере. Выставляем его (анкер) в нужное положение и выравниваем накладку. долго. муторно, но зато не нужно вскрывать гриф. Накладка 8мм, так что запас для такой работы более чем достаточный.

Кто-то это делает строительным уровнем из магазина, кто-то деревянными брусками, но у меня фетиш на точность. Я использую алюминиевые радиусные бруски. Такие существуют на каждый радиус. Хотя и уровень строительный тоже имею 🙂

Спустя часа 3 муторной и осторожной работы получаем ровный радиус по всей длине. Я делаю именно таким образом, так как не понимаю зачем шлифовать новые лады после установки. Поэтому ставлю прессом и специальными запрессовками под каждый радиус.

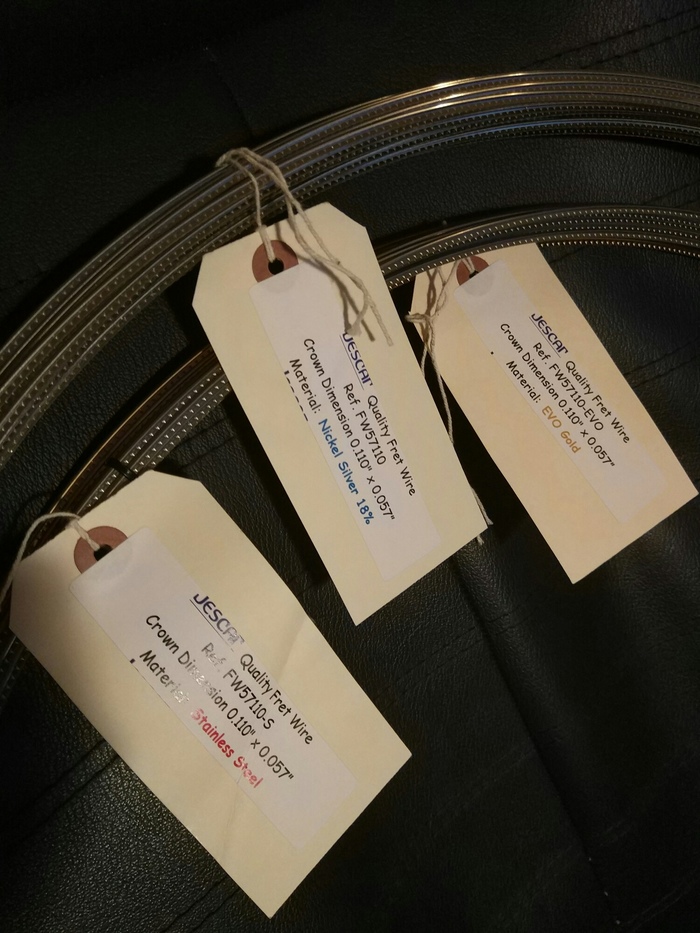

Настало время подготовить саму ладовую проволоку. Фирма и материал ладов довольно живая тема для боёв на форумах. Я считают, что нужно материал выбирать под звук инструмента и условия его использования. Лично я привык к ладам Jescar USA, но есть случаи когда нужно ставить именно белорусский Sintoms. В данном случае мы остановились на никеле с высотой 2.79мм. Как по мне отличная высота. Даёт возможность сделать пару шлифовок до последующей замены ладов. С непривычки может показаться что играешь на скаллопированном грифе 🙂

В связи с тем, что мы будем запрессовывать лады нам нужно сделать их такого же радиуса как накладка и как запрессовка. Удобнее это делать до нарезки.

Дальше всё просто, нарезаем и занимаемся долгой установкой. Долгая она у меня потому, что каждый лад я вклеиваю и не тороплюсь переходить к следующему. Клей в пазах застывает медленнее и мне не нужно, чтобы лад приподнялся, я ведь не собираюсь шлифовать лады после установки.

Далее пошла почти ювелирка, а именно фаска на ладах. Угол фаски обычно делают один и тот же, но тут, как мне кажется, нужно тоже подходить индивидуально. Бывали случаи когда изменение угла фаски помогало исправить проблему узкого грифа. У кого-то могут быть большие руки и им хочется чтобы струны были расставлены подальше друг от друга.

Когда вы меняете лады, скорее всего, у Вас возникнет проблема с тем, что старый порожек не подходит из-за своей высоты. Подкладывать что-то под порожек (не топ лок!) я не любитель, поэтому лучше сделать новый. Обычно на такие бюджетные инструменты ставится пластмасса и если использовать вместо неё костяной порожек или графитовый, то разница в звуке будет очень заметна. Всевозможные роликовые и латунные очень редко используются, но бывают наилучшим вариантом, всё зависит от гитары и её звучания.

Вот собственно и всё.

Прошу извинить за объём текста и ошибки.

Если подобные посты будут Вам интересны, то начну понемногу выкладывать работы.

Источник

🛠️Лучшие шлифовальные бруски и блоки на 2021 год

Окрашивание — один из наиболее трудоемких этапов проведения ремонтных работ. Это хорошо знакомо не только строителям, но и тем, кто занимается восстановлением автомобилей. Старое покрытие убирают и затем наносят новое. Это необходимо для получения безупречного результата. Устранение уже не актуальной, облезшей отделки осуществляется посредством шлифования. Манипуляции выполняются посредством одноименной машинки. Она оснащена множеством различных насадок и приспособлений. В умелых руках способна творить настоящие чудеса. Единственный недостаток заключается во внушительной стоимости. Он значительно сокращает круг потенциальных потребителей. Но, что делать остальным? В качестве альтернативы допускается использование шлифовальных (абразивных) брусков или блоков. Они эффективно справляются с поставленной задачей, а в умелых руках способны и отполировать поверхности, если возникла такая необходимость.

Общая информация

Абразивные инструменты необходимы для шлифовки пазов, устранения неровностей и придания округлой формы той, или иной поверхности. К шлифовальным брускам относят точильные камни для ножей, абразивные чистящие бруски и другие предметы имеющие соответствующий потенциал.

Под абразивностью понимают твердость, превосходящую другие (даже металлы). Они используются для механического воздействия на менее прочные структуры для того, чтобы снять его тонкие слои (шлифовка, полировка, заточка и резка).

Для производства интересны:

- природные (кремень, алмаз, гранит);

- синтетические.

Из них изготавливают абразивный инструмент. Главное отличие от лезвийных заключается в том, что роль кромки режущей поверхности выполняет объединённая зернистая структура. В ней каждое зерно заменяет резец. Благодаря связующему веществу они образуют единый элемент.

Какие бывают шлифовальные блоки

На рынке представлены в широком ассортименте. Незаменимы для работы с такими материалами как:

Облегчит подбор шлифовального блока знание его особенностей и сфер применения.

- Обычный. Состоит из пластиковой конструкции на которой фиксируется абразивный материал и ручки, значительно облегчающей сам процесс. Крепятся винтами с барашковыми гайками. Они обеспечивают стабильную и надежную фиксацию. Хорошо себя показывает при шлифовке больших поверхностей.

- С защелкой. Главное отличие заключается в том, что вместо винтов используют пружинные ручки.

- Резиновый. Абразив крепится к одноименному материалу специальными шипами. Таким блоком удобнее пользоваться, так как в отличие от аналогов, описанных выше, он оснащен поворачивающейся ручкой.

- Шлифовальный. Лишен каких-либо ручек и фиксаторов. Внешне схожий с простым кубом, или параллелепипедом. Вся поверхность покрыта абразивом. За счет этого доступно четырёхстороннее использование. Решение продлевает срок эксплуатации. Дополнительным преимуществом выступает возможность мойки. Вариативный размер. Встречаются модели для обработки больших и малых поверхностей. Выделяют гибкие блоки, хорошо себя раскрывающие в работе с полированными поверхностями. Используются специалистами при проведении отделочных работ.

- Трапециевидная. Получила одноименную форму. Она актуальна в труднодоступных местах (внутренние углы и др.).

- На липучке. Как правило, пластиковый. Применяется в автомобильных и мебельных предприятиях, для работы с небольшими участками.

- Из пенопласта. Изготовляют из эластичного материала. Актуальны модели со специальными вставками, для укрепления конструкции. Они препятствуют деформации рабочей поверхности. Ими шлифуют кузова в автомобильной сфере. Процесс может быть сухой, или мокрый.

- Из пробки. В основе лежит натуральный материал. На него крепят наждачную бумагу. Изделие получило феноменальную долговечность, оно не крошится и не теряет свои свойства продолжительное время, даже мокрое измельчение

- Накладка для контуров. Для нее характерна минимальная толщина. В основном необходима для шлифования контуров и перегибов.

- С отсосом. Конструкция предусматривает специальный элемент, необходимый для устранения пыли, неизменно возникающей во время процесса. Соединений может быть несколько (чем больше, тем лучше). Встречаются блоки, оснащенные адаптером для подключения всасывающих рукавов.

Приобретая шлифовальный блок необходимо учитывать ряд определенных характеристик. К примеру, для прокладок важна грануляция абразивного материала. Она дает понять, насколько мелкое зерно было использовано. При подготовке шлифовальной поверхности. Изделие с мелкими зернами лучше подходит для проведения точных операций. Малая грануляция и большие зерна необходимы для устранения больших пятен и покрытия в целом. Немаловажную роль играет и размер самого блока.

Что из себя представляет шлифовальный брусок?

Его относят к категории ручных инструментов. С помощью фрикционных и пружинных зажимов крепят шлифовальную бумагу. В некоторых случаях рабочую поверхность дополнительно оснащают эластичным слоем. Им прижимают наждачную бумагу. На верхней части установлена ручка эргономичной формы. Большинство моделей сделаны из пластика.

- крепкие зажимы для абразива;

- вариативность размеров: маленькие (125х65 мм), средние (130х28 мм), большие (210х105 мм);

- удобная пластиковая ручка. С ней комфортно и безопасно работать.

Отдельного внимания заслуживают металлические шлифовальные формы. Согласно ГОСТу, они могут быть:

- квадратными;

- треугольными;

- круглыми;

- полукруглыми;

- прямоугольными;

- плоскими.

Любое изделие имеет 2 фракционных материала. Они между собой перемешаны:

- абразивные зерна кристаллической формы;

- твердый материал. Предпочтение отдают стали.

Зерна удерживаются в необходимой форме за счет мягкого материала в виде матрицы. По твердости она должна быть равной обрабатываемому материалу. Решение помогает достичь определенного эффекта: во время работы матрица стирается и открывает доступ к новым зернам и кристаллам. Постепенное изнашивание сигнализирует о правильном использовании.

Матрица с более мягкой структурой приведет к снижению эффективности абразива. Это связано с тем, что сам материал не обновляется, зерна вырываются из инструмента и освобождают доступ к новым. В результате брусок приобретет непонятную форму, которая негативно отразится на качестве шлифовки.

Вещество, включенное в состав инструмента, должно иметь однородную кристаллическую структуру. Зерна разных размеров с обеих сторон позволяют определится с типом шлифовки, рассчитанный для работы с определенным инструментом, или материалом. Хаотичное расположение крупных и мелких зерен сводит на нет, точную заточку. Так как это технически невозможно.

На полученный результат оказывает влияние форма абразивных кристаллов, грани имеют различную длину. Качество заточки может рознится от навыков исполнителя. Предпочтительно ознакомится сначала с недорогими инструментами. И уже после перейти к более дорогим представителям. Независимо от опыта следует помнить, длинна бруска идентична длине затачиваемого лезвия.

Маркировка

На шлифовальный брусок наносят:

- эмблему завода-изготовителя;

- форму;

- размеры (длинна, ширина, высота);

- качество шлифовального материала;

- состав абразива;

- зернистость;

- степень твердости;

- уровень плотности абразивных зёрен.

Зернистость одна из наиболее важных характеристик инструмента. В мире приняты основные системы определения размера зерен:

- FE PA. Европейское производство. Она актуальна в большинстве стран ЕС, в том числе в России и Турции.

- ANSI. Американская система изготовления.

- J S I. Японская система стандартов,

Ряд производителей выпускают инструменты без маркировки, указывающей на какие стандарты они опирались при изготовлении. От приобретения такого рода изделий лучше воздержаться.

Какие бывают?

- Японский водный камень. Если сравнить с обычным металлическим бруском, разница в составе не значительна. Существенное отличие заключается в мягкости. Она сравнима с объёмом абразива и соединительного компонента. Повышенная мягкость негативно отразилась на износоустойчивости. Она ниже аналогов. Отработанные зерна при взаимодействии с водой образуют пасту, повышающую качество заточки. Особенность значительно повысила производительность японских камней. Перед началом работы его необходимо поместить в резервуар с водой. Появление на водной глади небольших пузырей, говорит о том, что можно приступать к работе. Использовать сухой категорически запрещено. Крупные бруски поглощают влагу в течение 7 минут. Мелкозернистые замачиваются дольше. Бруски хранят в специальной таре. Ее изготовляют из пластика, или картона, Работа с японским водным камнем потребует от исполнителя аккуратности и точности, но результат превзойдет любые ожидания.

- Керамические. Основным сырьем выступают зерна электрокорунда (окисленного алюминия), допускается кремниевый карбид в сочетании со связующим веществом. На рынке широко распространены абразивные бруски, сделанные в Германии, Польше и Китае. Они дешевле металлических. Имеют множество недостатков, среди которых отмечают невозможность использования больше чем 30 минут, так как они нагреваются, быстрое истирание и потеря формы. Избежать проблем, связанных с повышением температуры бруска во время работы, поможет использование специального раствора или воды с мыльной добавкой. Таким образом избавляются от засоров металлической поверхности.

- Алмазные. Один из самых твердых материалов в мире не остался без внимания в изготовлении абразивных инструментов. Главное достоинство заключается в сохранении формы и возможности в сжатые сроки стереть сталь. Это положительно отражается на рабочей силе инструмента. Алмазный брусок удерживает стальная никелированная поверхность. Допускается покрытие алмазным напылением. Но такой инструмент быстро теряет свои эксплуатационные качества. Работа сопровождается периодическим увлажнением. Качественное изделие не засоряется. Для очистки достаточно опустить в воду. Рекомендованы профессионалам, для новичков существует высокая вероятность повреждения обрабатываемой поверхности. В качестве недостатка отмечают высокую стоимость, она в несколько раз превышает обычный. Существует простой способ определения фальсификации товара. На выбранном изделии проводят несколько заточек. Если в результате остались следы, значит товар подделка. Так как алмаз практически не изнашивается.

Виды связок шлифовальных брусков

Абразивные материалы способны изменять форму заготовки и обрабатываемой поверхности в зависимости от предпочтений исполнителя. Эффект достигается за счет удаления части детали путем трения. Качественный абразив должен не терять полезный эффект в течении длительного времени. Для этого ему необходимы выносливые частицы.

- Природными. Структура получена в результате геологических изменений в земной коре.

- Искусственными. Имеют основу, удерживающую зерна внутри. Ее еще называют связкой.

Состав зависит от:

- абразивного порошка;

- технологии изготовления связки.

Ручная заточка имеет ограниченный круг применяемых связок. Выделяют:

- Керамическая спекающаяся (фарфоровая). Создается за счет запекания в брусок карбида кремния. Смесь включает сыпучие измельченные компоненты, дополненные абразивным веществом. Она подвергается воздействию высоких температур (свыше 1300 С). Во время плавки приобретает свойства, схожие с фарфором. Керамическая связка с карбидом кремния состоит из: огнеупорной глины, полевого шпагата, талька, мела и жидкого стекла. Прочность повышают модификаторами, сульфат магния и карбонат марганца. Добавлять 2% от общего количества.

- Керамическая плавящаяся (стекловидная). Связка нуждается в полном пропекании. Манипуляции позволяют достичь плотности схожей со стеклом. Она состоит из сыпучих элементов, сочетаемых с абразивной основой. Смесь подвергают термообработке (100 С). Изделие стает огнеупорным, не боится воздействия влаги, химически и механически стойкое.

- Магнезиальная. На свежем воздухе смешивают каустический магнезит с раствором хлорида магния. При создании абразив компонуют с магнезиальным порошком, его пропитывают морской водой. Смесь оставляют до полного высыхания. Для изделия характерна низкая устойчивость к механическим воздействиям. Категорически запрещено подвергать механическим нагрузкам. Хранят в сухом помещении, так как впитывает влагу. Главная особенность заключается в высокой плотности и консистенции мелкодисперсных абразивных частиц. Она позволяет бруску быть одним из лучших среди водных камней.

- Гальваническая. Особый тип напыления. На основу наносят алмазные частицы, осаждаемые из электролита слоем металлической связки, которая охватывает и удерживает алмазные зерна. Для гальванической связки характерно механическое удержание частиц. Эффективность возможна лишь в том случае, если они утапливаются в поверхность на 65-70% от своего размера. Стойкие к истиранию, производительные и прочные бруски в своем составе имеют никель. Он обеспечивает эффективное удержание абразивных зерен. У полученных изделий наивысшая продуктивность. Они используются для заточки ножевого лезвия с повреждениями. Эффективность достигается выступающими алмазными зернами. Концентрация размеров зерна в слое 100%. Пластины не нуждаются в предварительной подготовке.

- Металлическая. Наиболее популярна и востребована. Как правило, ею соединяют абразивы из алмаза и эльбора (нитрита бора). Основные металлы, входящие в состав: вольфрам, кобальт, железо, никель, медь и олово. Для изделия характерен светло-коричневый оттенок и маркировка М. Высокая износоустойчивость связки достигается за счет повышения твердости. Она запекается при температуре 900 — 1300 С. Многие производители отдают предпочтение связке М2-01. В ее основе медь и 29% олова. Она завоевала признание высокими прочностными характеристиками.

- Органическая. Популярное и современное решение, которое технически превосходит своих конкурентов. В сравнении с металлической, имеет более вязкую структуру. Это положительно сказывается на возможности обработки. Кроме того, она превосходит обновляющими качествами и не засаливается. Если говорить о гальванической, нанесение алмаза осуществляется не тонким слоем на поверхность, а широким по всей толщине. Более пластичная и вязкая. Абразив служит дольше. Для нее характерна наивысшая износоустойчивость.

Востребованные типы органических связок:

- В1-10. Создают из пульвербакелита (фенол формальдегида). Из-за карбида бора и меди окрашена в красный цвет. Обрабатывают твердые сплавы металлов.

- В2-01. В основе лежит жидкий бакелит (фенол формальдегид) с высоким содержанием железа. Основная сфера использования чистка и доводочное шлифование твердых сплавов.

- В2-01М. Модификация связки, описанной выше. Работает мягче.

- OSB. Уникальная прогрессивная разработка Веневского завода, занимающегося выпуском алмазных инструментов на органической связке. Алмазный шлиф порошок заменил микропорошок АСМ, его производят из синтетических алмазов. Отказались от использования карбида бора. Решение позволило выполнять тонкую и мягкую работу, не доступную ранее. Теперь абразивный слой не спекают, а приклеивают к металлической пластине. Оптимальное решение для обработки твердых сталей на мягких углях.

Лучшие бюджетные шлифовальные бруски и блоки

Оптимальное решение для сухой и мокрой шлифовки. С ним проведение ремонта и отделки помещения доставит меньше хлопот. Блок получил ударопрочный пластмассовый корпус. Он не боится падений. Можно не опасаться, что из-за неосторожного движения разобьется. Абразив фиксируется металлическими креплениями.

- ударопрочный корпус;

- металлический зажим для фиксации;

- приятная цена.

Источник