Настройка гитары дифференциала

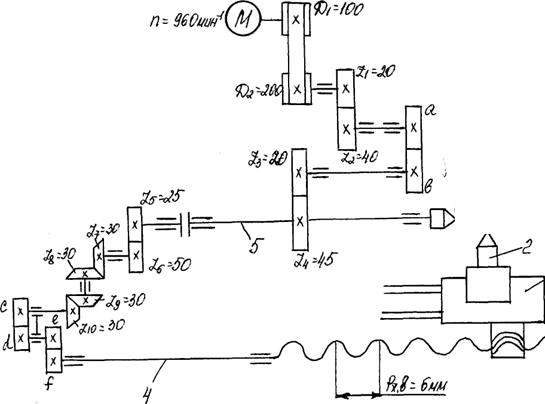

Если не вдаваться в подробности работы кинематической схемы зубофрезерного станка и технологического процесса нарезания зубьев червячной фрезой, то данная задача заключается в сборке двухступенчатого цилиндрического зубчатого редуктора с заданным передаточным отношением ( u ) из имеющегося комплекта сменных колес. Этот редуктор и есть гитара дифференциала. В комплект (приложение к станку) входит, как правило, 29 зубчатых колес (иногда более 50) с одинаковым модулем и диаметром посадочного отверстия, но с разным количеством зубьев. В наборе могут присутствовать по две-три шестерни с одинаковым количеством зубьев.

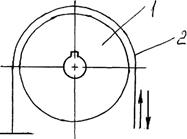

Схема гитары дифференциала изображена ниже на рисунке.

Настройка гитары дифференциала начинается с определения расчетного передаточного отношения ( u ) по формуле:

u = p *sin ( β )/( m * k )

p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой).

Значение параметра ( p ) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка.

β – угол наклона зубьев нарезаемого колеса.

m – нормальный модуль нарезаемого колеса.

k – число заходов червячной фрезы, выбранной для работы.

После этого необходимо выбрать из набора такие четыре шестерни с числами зубьев Z1 , Z2 , Z3 и Z4 , чтобы, установленные в гитару дифференциала, они образовали редуктор с передаточным отношением ( u’ ) максимально близким к рассчитанному значению ( u ).

Как это сделать?

Подбор чисел зубьев шестеренок, обеспечивающий максимальную точность, можно выполнить четырьмя способами (по крайней мере, известными мне).

Рассмотрим кратко все варианты на примере зубчатого колеса с модулем m =6 и углом наклона зубьев β =8°00’00’’. Параметр станка p =7,95775. Червячная фреза – однозаходная k =1.

Для исключения ошибок при многократных расчетах составим простую программу в Excel, состоящую из одной формулы, для расчета передаточного числа.

Расчетное передаточное число гитары ( u ) считываем

в ячейке D8: =D3*SIN (D6/180*ПИ())/D5/D4 =0,184584124

Относительная погрешность подбора не должна превышать 0,01%!

δ =|( u — u’ )/ u |*100 u ) представляем приближениями в виде обычных дробей.

u =0,184584124≈5/27≈12/65≈79/428≈ 91/493 ≈6813/36910

Это можно сделать при помощи программы для представления многозначных констант приближениями в виде дробей с заданными точностями или в Excel подбором.

Выбираем подходящую по точности дробь и раскладываем ее числитель и знаменатель на произведения простых чисел. Простые числа в математике – это те, что делятся без остатка только на 1 и на себя.

u’ =91/493=0,184584178

91/493=(7*13)/(17*29)

Умножаем числитель и знаменатель выражения на 2 и на 5. Получаем результат.

Вычисляем относительную погрешность выбранного варианта.

δ =|( u — u’ )/ u |*100=|(0,184584124-0,184584178)/0,184584124| *100=0,000029% Z1 =23 Z2 =98 Z3 =70 Z4 =89

u’ =(23*70)/(98*89)=0,184590690

δ =|( u — u’ )/ u |*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557% Z1 =23 Z2 =89 Z3 =50 Z4 =70

u’ =(23*50)/(89*70)=0,184590690

δ =|( u — u’ )/ u |*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557% Уважающих труд автора приглашаю подписаться на анонсы статей, чтобы не пропустить появление возможно важной для вас информации (подписные формы — в конце статьи и наверху страницы).

Статьи с близкой тематикой

Отзывы

14 комментариев на «Настройка гитары дифференциала»

- tehotdel.nov 08 мая 2015 15:49

Пользуюсь вот Duncans Gear calculator, но хотелось бы оправославить все это дело в excel’е, т.к. там считаю передаточное — хотелось бы сразу все в одном месте иметь. Ума не приложу какие функции будут перебирать ряд колес (например, от 23 до 100) да еще чтоб дважды не перебирал одно и то же, считать их соотношение. А два числа сравнить то я уж сумею xD

Алгоритм решения этой задачи можно реализовать в Excel (Excel может всё!), но требуется поработать.

Ссылка на блок-схему алгоритма:

Ладно, скрипт так скрипт. Благодарю)

Александр, опираясь на Вашу статью разработал программу «Настройка гитары дифференциала» в VB6. Скачать ее можно на страничке twirpx.com/file/1676547/.

Использую ее в производстве.

Последнюю версию (значение угла можно вводить в формате ГГ.ММСС) могу выслать каждому желающему. (gerasimow1.narod.ru)

Спасибо за полезную информацию, как раз сейчас восстанавливаю себе зубофрезер 5к324. Для начала буду пользоваться Duncans, но на будущее планирую поставить электропривод, управляемый микроконтроллером, так, чтобы в сам микроконтроллер загонять данные колеса и фрезы, а он сам считал нужный коэффициент передачи и осуществлял с этим коэффициентом синхронизацию вращения шпинделя и стола.

Доброго времени . Подскажите где можно скачать программу настройки гитары дефферициала ? для мод 532 , К532А

Если Вы внимательно прочитаете еще раз статью, то сами ответите на свой вопрос.

Для модели 532 p=5,9683.

(p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой)

У меня станок 5Е32П, а р я не знаю.Не подскажите?

Не подскажу. Поищите паспорт на свой станок в интернете.

Можете посчитать мне гитара дифференциала для шестерни

p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой).

Значение параметра (p) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка.

β – угол наклона зубьев нарезаемого колеса.

m – нормальный модуль нарезаемого колеса.

k – число заходов червячной фрезы, выбранной для работы.

Какой набор колес для гитары дифференциала у вас есть в наличии (число зубьев / количество штук в наборе; полный список)?

Материал представляет интерес. Занимаемся вопросом давно. Можете выслать задание на создание набора колёс (минимальное и максимальное количества зубьев колёс набора, количество колёс в наборе, условие сцепляемости, другие требования) — решим. Можете выслать существующий набор — определим характеристики (диапазон реализуемых передаточных отношений и количество отношений, график плотности распределения в диапазоне, другое).

Здравствуйте, Александр! Проблема с настройкой станка 5324 на косозубую шестеню. Вернее, с самой кинематикой. Знаю, что для этого нужно разблокировать дифф-ал кулачковой муфтой. Та, что в паспотре на картинке не совсем понятна. Если я выложу кинематическую схему станка, Вы сможете подсказать, что и с чем нужно блокировать? Спасибо!

Андрей, здравствуйте. Ваш комментарий попал в спам, и я его не увидел. За 10 прошедших дней, думаю, разобрались с кинематикой?

Источник

Гитары сменных зубчатых колес

Гитара – это механизм со сменными зубчатыми колесами, предназначенный для ступенчатого изменения передаточного отношения расчетной кинематической цепи. Они применяются в основном в редко перенастраиваемых цепях при большом диапозоне и количестве передаточных отношений органа настройки расчетной цепи. Эти механизмы отличаются простотой конструкции. Основной недостаток гитар – трудоемкость настройки.

В станках используют гитары с одной, двумя и тремя парами сменных зубчатых колес. Гитара с одной парой сменных зубчатых колес (см. рис. 1.2) применяется в основном в цепях, не требующих точной настройки (органы настройки iv и is). Гитары с двумя и тремя парами сменных зубчатых колес используются, как правило, для точной настройки кинематических цепей (органы настройки ix, iy и т.п.). На рис. 2.19 показаны гитары с двумя и тремя парами сменных зубчатых колес.

Гитара с двумя парами колес (рис.2.19,а) состоит из плиты 1, оси 2, фиксирующего болта 3 и сменных зубчатых колес a, в, c, d. Поскольку сумма зубьев сцепляемых колес при различных настройках различна, в плите гитары предусмотрен паз, позволяющий перемещать ось 2 и таким образом осуществлять зацепление сменных колес c и d различных диаметров. Болтом 3 фиксируют плиту гитары в требуемом положении для сцепления колес а и в.

Для подбора зубчатых колес пользуются единственным уравнением с четырьмя неизвестными

где i – передаточное отношение, полученное по ФН; a, b, c, d — числа зубьев колес гитары.

Число решений уравнения (*) ограничено следующими факторами:

— имеющимся набором сменных зубчатых колес;

а + в > с + (15…20) (**); с +d > в + (15…20) (***).

Для подбора сменных зубчатых колес используют в основном два следующих метода: основной и дополнительный.

Рис. 2.19. Гитары сменных зубчатых колес: а – с двумя парами

сменных колес; б – развертка гитары с двумя парами сменных

колес; в — гитара с тремя парами сменных колес

Основной метод – разложение на простые множители. Используется, когда i выражается простой дробью, числитель и знаменатель которой разлагаются на простые множители, удобные для подбора колес. Например,

Допустим, что в наборе сменных зубчатых колес станка имеются колеса с числами зубьев, кратными пяти от 20 до 100. Тогда,

Проверяем условия сцепляемости (**) по допустимому зачению

Возможно, что зубчатое колесо будет перерезать ведомый вал (рис.2.19,б) и, следовательно, монтаж колес невозможен. Поменяем местами колеса в числителе или знаменателе. Например,

Проверяем условия сцепляемости по большему допустимому значению: (**) 85 + 70 > 30 + 20; (***) 30 + 65 > 70 + 20.

Условия сцепляемости подтверждают возможность монтажа подобранных сменных зубчатых колес в гитаре.

Дополнительный метод – приближенный подбор. В этом случае используют способ непрерывных дробей или чаще табличный метод.

Пусть по формуле настройки i = 0, 309329. По таблицам (см., например, М.В. Сандаков и др. Таблицы для подбора шестерен: Справочник. – 6-е изд. М.: 1988. – 571 с.) подбираем соответствующую этой десятичной дроби простую дробь. После преобразований получим числа зубьев сменных колес

Такие зубчатые колеса имеются в нормальном наборе сменных зубчатых колес, например, зубофрезерных станков. Проверяем условия сцепляемости: (**) 21 + 65 > 45 + 20; (***) 45 + 47 > 65 + 20.

В ряде станков, например зубофрезерных, как правило, предусматривается более широкий диапозон настройки кинематических. Поэтому в таких станках используются гитары с тремя парами сменных зубчатых колес. В этих гитарах (рис.2. 19,в) используется дополнительная пара зубчатых колес, а в ее плите выполняется два или три паза для промежуточных осей. Для подбора зубчатых колес используется уравнение с шестью неизвестными

Зубчатые колес e и f меняются значительно реже, чем колеса а,в,с,d. Как правило их передаточное отношение постоянно и равно 1; 1/2; 2. Это позволяет для данной пары колес использовать только четыре сменных зубчатых колеса, например с числами зубьев 40, 60, 60, 80.

Колеса а, в, с, d подбираются по правилам подбора колес для двухпарной гитары, а к условиям сцепляемости добавляется еще одно

Для различных групп станков комплекты сменных зубчатых колес различны. Однако все комплекты создаются на основе общего ряда чисел зубьев сменных колес: 20 – 23 — 25 – 30 – 33 – 34 – 37 – 40 — 41 – 43 – 45 – 47 – 50 – 53 – 55 – 58 – 59 – 60 – 62 – 65 – 67 – 70 – 71 – 73 -75 – 79 – 80 — 83 – 85 – 89 – 90 – 92 – 95 – 97 – 98 – 100 – 105 – 113 – 115 – 120 – 127 — всего 44 колеса.

Для токарно-винторезных станков принят набор колес, у которых числа зубьев кратны пяти (в комплекте 22 колеса).

Набор зубчатых колес для зуборезных станков ограничен колесом с числом зубьев 100. В затыловочных станках набор колес аналогичен общему, но в нем нет колеса со 113 зубьями. Для фрезерных станков (для настройки делительных головок) набор состоит из колес с числами зубьев: 25 – 25 – 30 – 35 – 40 – 50 – 55 – 60 – 70 – 80 – 90 – 100 (всего 12 колес).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Коробка подач в форме гитары сменных колес.

Гитара — узел станка, предназначенный для изменения скорости подач. Гитары сменных колес дают возможность настраивать подачу с любой степенью точности.

Для правильного подбора сменных колес необходимо выполнить условие сцепляемости.

а + в>с + 22 — должны выполняться

с + d > в + 22 одновременно.

Каждую гитару снабжают определенным комплектом сменных зубчатых колес.

Сменные колеса подбирают различными способами. Самый простои способ разложение на множители.

Условие сцепляемости выполнено

Служат для изменения направления движения. Они имеют различные конструкции.

С подвижными блоками и промежуточным 2. С различными типами сменных муфт и промежуточным колесом. колесом.

Конический трензель.

Применяется для периодических поворотов рабочих органов станка на требуемый угол.

Служит для преобразования непрерывного вращательного движения в прерывистое и для поворота на требуемый угол.

При непрерывном вращении кривошипного диска 1 палец 2 сообщает шатуну 3 возвратно-поступательное движение. Шатун поворачивает рычаг 4 влево-вправо. При повороте вправо собачка 5 скользит по зубьям храпового колеса 6. При повороте влево собачка попадает в межзубую впадину и поворачивает храповое колесо на требуемый угол, зависящий от радиуса кривошипного диска.

Служит для преобразования вращательного движения в возвратно-поступательное.

При непрерывном вращении кривошипного диска 1 палец 2 сообщает кулисе 3 возвратно-вращательное движение, а кулиса через палец 4 сообщает рабочему органу 5 возвратно-поступательное движение.

Применяется в зубодолбежных станках.

Служит для преобразования вращательного движения в возвратно-поступательное.

От вращения кривошипного диска 1 с радиально подвижным пальцем 2 движение через раздвижной шатун 3, качающийся рычаг 4 с зубчатым сектором передается круглой рейке 5, закрепленной на шпинделе 6. За счет радиального перемещения пальца2 можно регулировать ход шпинделя 6, а за счет изменения длины шатуна 3 — крайние положения инструмента, закрепленного в шпинделе.

Применяется в долбежных и поперечно-строгальных станках.

Этот механизм обеспечивает хорошую плавность движения рабочего органа станка, однако имеет неравномерную скорость рабочего хода.

Применяются в основном на автоматах.

1 — дисковый кулачок

2 -палец

3 — пружина, обеспечивающая постоянный контакт пальца

с рабочей поверхностью кулачка.

Предназначены для предотвращения одновременного включения нескольких механизмов, совместная работа которых недопустима

а)

Рисунок, а — нейтральное положение в котором можно включать или рукоятку 1 или рукоятку 2.

Рисунок, б — рукоятка 1 включена, а рукоятка 2 заблокирована

Служат для предохранения станка от перегрузок. Они подразделяются на электрические, гидравлические и механические или комбинированные. Особенно широко применяются электрические предохранительные устройства и предохранительные муфты. Из механических предохранительных устройств наибольшее распространение получили срезные штифты и шпонки, падающие червяки.

Применяются для остановки или замедления движения отдельных механизмов станка.

После выключения станка отдельные механизмы движутся по инерции. Это время называется временем выбега.

Для уменьшения времени выбега на быстроходных валах станков устанавливают различные тормозные устройства.

Торможение может

Основными видами механических тормозов являются ленточные и колодочные тормоза.

Шкив — чугунный, лента — асбестомедная.

При выключении станка лента 2 прижимается к шкиву 1 и за счет силы трения обеспечивается торможение.

Механизмы суммирования движений.

Планетарной называют зубчато-реечную передачу, в которой часть зубчатых колес (сателлитов) перемещается со своими осями относительно центрального колеса вместе с водилом.

Звено, на котором установлены зубчатые колеса с подвижными осями, называется водилом.

Сателлит — это зубчатое колесо с подвижной осью вращения, которое одновременно вращается вокруг своей оси и совершает движение вместе с водилом.

Планетарная передача с цилиндрическими колесами.

I — центральная ось

II — подвижная ось

III — водило

Z1 и Z4 — центральные колеса

Z2 и Z3 — сателлиты.

При включении М1, Z1 вращает Z2. Z2 обкатывается вокруг Z1 и одновременно с ним Z3 обкатывается вокруг неподвижного Z4, водило получает некоторое количество движений. Если дополнительно включить М2, через червячную передачу начинает вращаться Z4, которое вращает Z3 следовательно водило сообщается дополнительное движение.

Планетарные передачи с коническими колесами

У этих передач из трех звеньев любые два могут быть ведущими, а третье — ведомым. Дифференциал состоит из центральных колес Z1 и Z4, сателлитов Z2 и Z3 и водила 1. Как правило, зубчатое колесо Z4 вращается с большей частотой, а колесо Z1 — с меньшей. Вращение колесу Z1 передается от червячной пары 2.

Муфты служа для постоянного или периодического соединения двух соосных валов и для передачи при этом вращения от одного вала к другому.

Различают муфты постоянные, служащие для постоянного соединения валов; сцепные, соединяющие и разъединяющие валы во время работы; предохранительные, предотвращающие аварии при внезапном превышении нагрузок; муфты обгона, передающие вращение только в одном направлении.

Постоянные муфты.

Применяют в тех случаях, когда нужно соединить два вала, которые в процессе работы не разъединяются. При этом валы могут быть соединены жестко или с помощью упругих элементов.

Сцепные муфты

В станках часто применяются сцепные кулачковые муфты в виде дисков с торцовыми зубьями-кулачками и зубчатые муфты.

Зубчатые колеса насаженные на вал I находятся в постоянном зацеплении с зубчатыми колесами насаженными на ведомые валы IIи III. Подключение валов II и III к ведущему, производится муфтами КМ1 и КМ2

1 — зубчатое колесо

2 — втулка, запрессованная в отверстие

зубчатого колеса

3 — вал

4 — стопорное кольцо

5 — кулачковый венец

6 — кулачковая муфта

В зависимости от точности изготовления кулачков различают точные и неточные кулачковые муфты. У точных муфт передача крутящего момента осуществляется несколькими кулачками, у неточных — одним кулачком.

Недостаткомсцепных муфт является то, что при больших разностях скоростей вращения ведущего и ведомого элементов, муфты нельзя включить.

Фрикционные сцепные муфты.

Имеют тоже назначение, что и кулачковые. Фрикционные муфты можно включать при любых разностях скоростей вращения элементов муфты. У них при перегрузках ведомое звено может проскальзывать и тем самым предотвращать аварию. Наличие нескольких поверхностей трения дает возможность передавать значительные крутящие моменты при относительно малых величинах давления на поверхностях трения дисков.

Применяются механические и электрические фрикционные муфты. Из электрических фрикционных муфт большое применение нашли электромагнитные муфты.

Предохранительные муфты.

Предназначены для предохранения механизмов станка от аварий при перегрузках. У муфт (рис. а, б) предохраняющим звеном является штифт 1, сечение которого рассчитывают в зависимости от передаваемого крутящего момента. При перегрузках этот штифт срезается, происходит разрыв соответствующей кинематической цепи и тем самым предотвращает повреждение деталей станка.

Муфта обгона.

Предназначены для передачи крутящего момента при вращении звеньев кинематической цепи в заданном направлении и для разъединения звеньев при вращении в обратном направлении, а также для сообщения валу двух различных движений (медленного — рабочего и быстрого — вспомогательного), которые осуществляются по двум отдельным кинематическим цепям. Муфта обгона позволяет включать цепь быстрого хода, не выключая цепи рабочего движения.

В качестве муфты обгона можно использовать храповые механизмы (рис. а) и муфту роликового типа (рис. б).

Вал 2 вращается от вала 1 через конические колеса Z3/Z4 и храповый механизм (колесо Z4 свободно посажено на валу 2). Если одновременно включить цепь быстрого хода через передачу Z1/Z2, то вал 2 вместе с храповым колесом 4 будет вращаться быстрее зубчатого колесаZ4 и собачка 3 будет проскальзывать.

2 — кольцо

3 — ролик

4 — штифт

5 — пружина

Если ведущей частью является кольцо 2, то при вращении против часовой стрелки ролики увлекаются трением в узкую часть выемки и заклиниваются кольцом и корпусом муфты. В этом случае корпус 1 и связанный с ним вал будут вращаться с угловой скоростью кольца 2. Если при продолжающемся движении кольца 2 против часовой стрелки валу и корпусу 1 сообщить движение по другой кинематической цепи, направленное в ту же сторону, но имеющее скорость, большую по величине, чем скорость кольца 2, то ролики переместятся в широкую часть выемки и муфта окажется расцепленной. При этом детали 1 и 2 будут вращаться каждая со своей скоростью.

Ведущим элементом может быть любая из деталей 1 и 2. Если ведущим является корпус, то муфта сцепляется при его вращении по часовой стрелке или когда корпус, вращаясь в этом направлении, опережает кольцо.

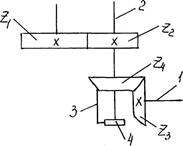

Методика кинематической наладки металлорежущих станков.

Кинематическая наладка станка заключается в согласовании движений исполнительных органов. Методика наладки одинакова для большинства станков и не зависит от их сложности. Для примера рассмотрим наладку токарно-винторезного станка на нарезание резьбы.

|

Чтобы нарезать резьбу на заготовке 1, необходимо сообщить суппорту 3 с резцом 2 продольную подачу вдоль оси заготовки, согласованную с частотой вращения шпинделя 5. Следовательно, нужно рассчитать две кинематические цепи: скоростную (цепь главного движения) и нарезания резьбы.

Рассмотрим кинематическую цепь главного движения. Шпиндель 5 с заготовкой 1получает вращение от электродвигателя через ременную передачу и три пары зубчатых колес. Частоту вращения шпинделя рассчитывают по формуле

где V— скорость резания, м/мин (выбирается по справочнику режимов резания)

d — диаметр заготовки, мм.

Составим уравнение кинематической цепи от электродвигателя к шпинделю при условии, что шпиндель должен вращаться с частотой

где n — частота вращения вала электродвигателя, мин -1 ;

0,985 — коэффициент, учитывающий скольжение ремня.

Уравнение можно представить в общем виде:

гдеiпост — постоянное передаточное отношение характеризующее цепь,

iсм — сменное передаточное отношение механизма наладки.

В рассматриваемой кинематической цепи известны все величины, за исключение сменных колес а — в, являющихся механизмом наладки.

Подставив численные значения, получим

Определим колеса а и b и тем самым произведем наладку цепи главного движения. Затем приступим к наладке кинематической цепи движения подачи или цепи нарезания резьбы. Резец 2, укрепленный на суппорте 3, получает движение от ходового винта 4, который приводится во вращение от шпинделя 5 через пару цилиндрических колес, две пары конических колес и сменные зубчатые колеса с – d и е-f.

Составим уравнение кинематического баланса, исходя из условия, что за один оборот шпинделя резец переместится вдоль оси заготовки на величину шага Рр нарезаемой резьбы

В общем виде это уравнение будет выглядеть следующим образом:

где Рр — шаг нарезаемой резьбы; Рх.в. — шаг ходового винта,

В рассматриваемой цепи

Подобрав сменные колеса c – d, e – f, произведем наладку цепи движения подачи. При кинематической наладке станков необходимо:

1. Выяснить характер движения рабочих органов и их согласованность;

2. Выявить все кинематические цепи станка;

3. Составить уравнение кинематической цепи, связывающих попарно рабочие органы станка;

4. Определить передаточные отношения механизма наладки и подобрать в соответствии с ними сменные зубчатые колеса или другие элементы наладки.

Пример. Настроить станок по следующим данным: n = 240 мин -1 ; Рр = 4 мм; А=В = 80

Проверяем условие сцепляемости

Станки с программным управлением

Программное управление (ПУ) – это совокупность команд, обеспечивающих функционирование рабочих органов станка в заданной последовательности. Все без исключения станки с ПУ работают по программе. В одних случаях программа находится в памяти рабочего органа, в других — задается при помощи материальных аналогов (эталонной детали, копира или кулачков). Изготовление материальных аналогов и переналадка таких станков требует высокой квалификации и больших затрат времени, поэтому такие станки применяются в крупносерийном производстве.

В мелкосерийном производстве, которое занимает до 80% широко применяются станки с ПУ в которых программа записывается на программоносителе, в качестве которых применяют перфоленту, магнитный диск, программируемый контроллер.

На программоносителях программа может записываться в кодированном и декодированном виде. Изготовление программы и переналадка станков не требует высокой квалификации и не отнимает много времени.

Станки с ПУ классифицируются также как и станки с ручным управлением.

В обозначении моделей станков с ПУ после цифр пишутся следующие буквы:

Ц — станки с цикловым программным управлением (ЦПУ)

Ф — станки с числовым программным управлением (ЧПУ)

Т — станки с оперативной системой ЧПУ.

В станках с ЦПУ технологическая информация записывается на программоносителе, а геометрическая — устанавливается при помощи переставных упоров. Установка и выверка упоров при наладке отнимает много времени поэтому станки с ЦПУ применяют в крупносерийном производстве.

В станках с ЧПУ вся информация записывается на программоносителе.

В станках с оперативной системой ЧПУ информация набирается оператором непосредственно на рабочем месте при помощи клавиатуры, расположенной на мини ЭВМ.

Цикловое программное управление.

Системой циклового программного управления (ЦПУ) называют такую систему программного управления, в которой полностью или частично программируются цикл работы станка, режимы обработки и смена инструмента, а величина перемещений рабочих органов задается с помощью предварительно налаживаемых упоров.

Цикл работы станка — это совокупность всех движений, необходимых для обработки заготовок и выполняемых в определенной последовательности.

Системой ЦПУ оснащают токарно-револьверные, токарно-копировальные, копировально-фрезерные, алмазно-расточные и другие станки. Системы ЦПУ используют в автоматических линиях с использованием ЭВМ дня диагностики и планирования работы линии, а также для управления промышленными роботами.

Функциональная схема системы ЦПУ.

В схему входят: программатор циклов, схема автоматики, исполнительное устройство и устройство обратной связи.

Программатор циклов состоит из блока задания программы 1 и блока поэтапного ввода программы 7. Из блока задания программы 1 информация поступает в схему автоматики, состоящую из схемы управления циклом работы станка 2 и схемы преобразования сигналов контроля 6. Схема автоматики согласует действия программатора циклов с исполнительными элементами станка и датчиком обратной связи, может выполнять ряд логических функций. Схему автоматики в системах ЦПУ чаще всего строят на электромагнитных реле. Из блока 2 сигналы поступают в исполнительное устройство, обеспечивающее отработку заданных программой команд.

Исполнительное устройство состоит из исполнительных элементов 3 (приводы, муфты и т.д.) и рабочих органов станка 4 (суппорт, насосы, столы, револьверные головки). Рабочие органы отрабатывают этап программы, а датчик 5 контролирует окончание отработки и дает команду блоку 7 через блок 6 на переключение следующего этапа программы.

Программаторы циклов.

Состоят из блока задания программы и блока поэтапного ввода программы. Блок задания программы запоминает и вводит в систему полную программу, блок поэтапного ввода программы предназначен для последовательного считывания этапов программы и ввода их в систему для отработки.

Наиболее распространенным программатором электрического типа является штекерная панель. Программа на штекерной панели задается вручную, станок в этот период простаивает. Для безопасного и быстрого набора программ может быть использован накладной бумажный шаблон. Шаблон накладывают на штекерную панель, а штекеры вводят в гнезда через отверстия в шаблоне. Пробитые в соответствии с программой.

Распространенным программатором механического типа являются кулачковые командоаннараты и программаторы с перфолентами.

Кулачковые командоаппараты – это программаторы механического типа с кинематическим заданием программы. В гнезда барабана 2 командоаппарата закладывают шарики или штифты 1, которые при его повороте воздействуют на электрические контакты или конечные выключатели 3, включая цепи соответствующих исполнительных органов. Барабан приводится во вращение храповым механизмом с электромагнитом или шаговым двигателем.

Программаторы с перфолентами или перфокартами применяют при большом объеме информации. Считывание программы осуществляется либо электромеханическим способом, либо фотоэлементами.

Наиболее удобным являются универсальные системы ЦПУ, построенные с использованием микроэлектроники. К таким системам относятся программируемые контроллеры.

Программируемый контроллер — это управляющая логическая машина последовательного действия, созданная на базе вычислительной техники, релейной бесконтактной автоматики и ЦПУ оборудованием. Они надежны, долговечны, имеют небольшие габариты, обеспечивают возможность быстрого изменения программы, легко специализируются в зависимости от конкретной обработки.

Программируемый контроллер (ПК) состоит из центрального процессора 1 (управляющего устройства), постоянного запоминающего устройства 2, входного 3 и выходного 4 устройств и сканатора 5 (генератора импульсов). К контроллеру можно подключить программную панель 6 (загрузчик программ), содержащую декадные переключатели и клавиши. Программу вводят последовательно нажатием клавишей с обозначением логических элементов. В режиме записи программа записывается в устройство 2 и запоминается в нем. В режиме работы сканатор 5 поочередно подключает к процессору 1 входное и выходное устройства. В процессоре 1 согласно программе производятся заданные логические операции. К контроллерам могут подключаться дисплеи, накопители на магнитных кассетах, печатающие устройства, регистрирующие состояние оборудования, затраты основного и вспомогательного времени, аварийные ситуации и т.д.

Числовое программное управление.

Классификация систем ЧПУ.

Система ЧПУ (СЧПУ) — совокупность методов устройств, обеспечивающее ЧПУ станков.

Устройство ЧПУ (УЧПУ) — составная часть СЧПУ, выдающая команды на выполнение конкретного действия.

СЧПУ различают по следующим признакам:

I. По назначению

1. (Ф1) — станки с цифровой индикацией и преднабором координат;

2. Позиционные и прямоугольные (Ф2) — позволяют автоматически установить рабочие органы в позицию, заданную программой управления станком, причем в период перемещения рабочего органа обработка не ведется.

3. Контурные (непрерывные) (ФЗ) — обеспечивают автоматическое перемещение рабочего органа по произвольной траектории с контурной скоростью, заданной программой управления станком. Траектория обработки обеспечивается совместным и взаимосвязанным движением нескольких исполнительных устройств.

4. Комбинированные (универсальные) (Ф4) — обеспечивают обработку сложных профилей деталей по нескольким координатам одновременно, точное позиционирование ускоренных перемещений.

Источник