- 1Е95 станок токарно-винторезный комбинированный Схемы, описание, характеристики

- Сведения о производителе токарно-винторезного станка 1Е95

- Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

- 1Е95 станок токарно-винторезный комбинированный. Назначение и область применения

- Особенности конструкции и принцип работы станка 1Е95

- Габариты рабочего пространства станка 1Е95. Суппорт

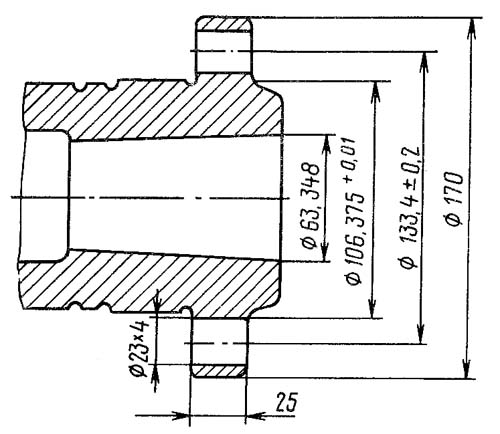

- Посадочные и присоединительные базы станка 1Е95. Шпиндель

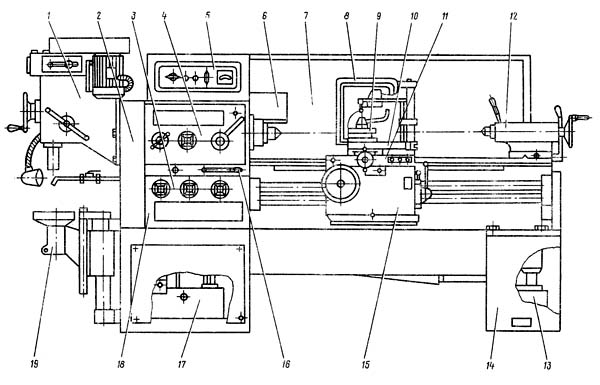

- Общий вид универсального токарно-винторезного станка 1Е95. Сверлильный агрегат

- Расположение составных частей токарно-винторезного станка 1Е95

- Перечень составных частей токарно-винторезного станка 1Е95

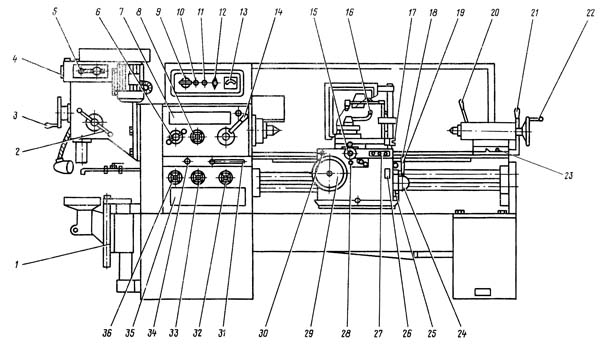

- Расположение органов управления токарно-винторезным станком 1Е95

- Перечень органов управления токарно-винторезного станка 1Е95

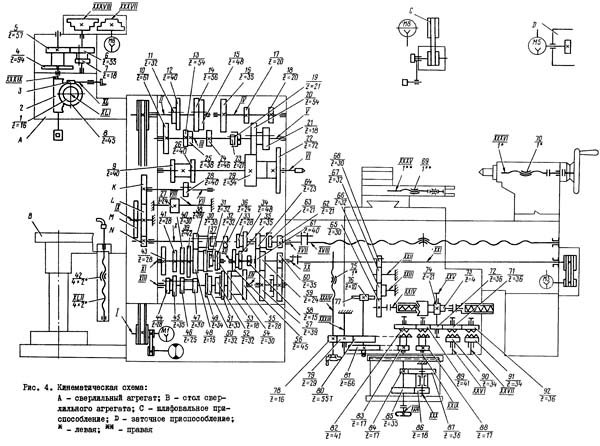

- Кинематическая схема токарно-винторезного станка 1Е95

- Описание кинематической схемы токарно-винторезного станка 1Е95

- Сверлильный агрегат токарно-винторезного станка 1Е95

- Заточное приспособление токарно-винторезного станка 1Е95

- Краткое описание сборочных единиц станка 1Е95

- Станина

- Тумбы

- Шпиндельная бабка

- Задняя бабка

- Каретка, суппорт и резцедержатель

- Фартук

- Коробка подач

- Сверлильный агрегат

- Стол сверлильного агрегата

- Заточное приспособление

- Фрезерное приспособление

- Универсальная планшайба

- Шлифовальное приспособление

- Фрезерно-расточной стол

- Электрическая схема токарно-винторезного станка 1Е95

- Расположение электрооборудования на токарно-винторезном станке 1Е95

- Установочный чертеж токарно-винторезного станка 1Е95

- Токарно-винторезный универсальный станок 1е95. Видеоролик.

- Технические характеристики станка 1Е95

- Список литературы:

1Е95 станок токарно-винторезный комбинированный

Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 1Е95

Разработчик и изготовитель токарно-винторезного станка 1Е95 — Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом «20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинскии станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

1Е95 станок токарно-винторезный комбинированный. Назначение и область применения

Универсальный токарно-винторезный станок 1Е95 предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Комбинированный станок модели 1Е95 предназначен для работы в передвижных и стационарных мастерских.

Токарный станок модели 1Е95 производился с 1986 года, заменил более раннюю модель 1Д95.

Особенности конструкции и принцип работы станка 1Е95

Станок состоит из 3-х основных агрегатов:

- Токарно-фрезерного

- Сверлильного

- Заточного

Каждый агрегат имеет свой самостоятельный привод.

Благодаря наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

Станок сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

Габариты рабочего пространства станка 1Е95. Суппорт

Габариты рабочего пространства токарного станка 1е95

Посадочные и присоединительные базы станка 1Е95. Шпиндель

Посадочные и присоединительные базы станка 1е95

Общий вид универсального токарно-винторезного станка 1Е95. Сверлильный агрегат

Фото токарно-винторезного станка 1е95

Фото токарно-винторезного станка 1е95

Фото токарно-винторезного станка 1е95

Расположение составных частей токарно-винторезного станка 1Е95

Расположение основных узлов токарно-винторезного станка 1е95

Перечень составных частей токарно-винторезного станка 1Е95

- Сверлильный агрегат — 1Е95.075.000

- Коробка передач — 1Е95.080.000

- Облицовка коробки подач — 1Е95.07I.000

- Шпиндельная бабка — 1Е95.020.000

- Электрооборудование — 1Е95.I80.000

- Ограждение патрона — АГ-3.260.000

- Защитный экран — 1Е95.270.000

- Ограждение суппорта — 1Е95.254.000

- Резцедержатель — 1Е95.040.000

- Суппорт резцедержателя — 1Е95.044.000

- Каретка — 1Е95.050.000

- Задняя бабка — 1Е95.030.000

- Охлаждение — 1Е95.251.000

- Основание — 1Е95.0I0.000

- Фартук — 16Б20П.061.000

- Дублирующая рукоятка — 1Е95.076.000

- Централизованная система смазки — 1Е95.240.000

- Коробка подач — 16Б20П.070.000

- Стол сверлильного агрегата — 1Е95.055.000

Расположение органов управления токарно-винторезным станком 1Е95

Расположение органов управления токарно-винторезным станком 1е95

Перечень органов управления токарно-винторезного станка 1Е95

- Винт подъема стола сверлильного агрегата

- Рукоятка ручной ускоренной подачи сверлильного агрегата

- Маховичок ручного перемещения шпинделя сверлильного агрегата

- Табличка чисел оборотов шпинделя сверлильного агрегата

- Рукоятка переключения скоростей вращения шпинделя сверлильного агрегата

- Рукоятки установки чисел оборотов шпинделя

- Таблица выбора подач и чисел оборотов

- Рукоятка установки правой и левой резьб и подачи

- Вводный выключатель

- Сигнальная лампа (указатель включения электропитания)

- Кнопка нулевой защиты

- Рукоятка включения насоса охлаждения

- Указатель нагрузки главного привода станка

- Рукоятки установки чисел оборотов шпинделя

- Отсчетный лимб с символом цены деления

- Рукоятка поворота и крепленая резцовой головки

- Рукоятка ручного перемещения резцовых салазок

- Кнопка включения быстрых ходов каретки и суппорта

- Рукоятка управления ходами каретки и суппорта

- Рукоятка крепления пиноли задней бабки

- Рукоятка крепления задней бабки к станине

- Маховичок перемещения пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Рукоятка включения гайки ходового винта

- Защелка включения фартука

- Табличка с символами включения гайки ходового винта

- Кнопочная станция включения, реверсирования и выключения главного привода

- Рукоятка ручной поперечной подачи суппорта

- Маховичок ручного перемещения каретки

- Кнопка подачи масла для смазки поперечных салазок я прижимных планок

- Рукоятка управления электродвигателем главного привода

- Рукоятка установки величины подачи или резьбы

- Рукоятка установки вида работ (подача и тип нарезаемой резьбы)

- Аварийный выключатель

- Табличка символов для выбора вида резьбы

- Рукоятка установки величины подачи или резьбы

Кинематическая схема токарно-винторезного станка 1Е95

Кинематическая схема токарно-винторезного станка 1е95

Описание кинематической схемы токарно-винторезного станка 1Е95

Вращение шпинделя токарного агрегата осуществляется от реверсивного электродвигателя M1 через клиноременную передачу я коробку скоростей. На валу II коробки скоростей по шлицам перемещаются зубчатые колеса 11, 12, 14, 15 и в зависимости от их положения вал III будет иметь четыре скорости. Через зубчатое колесо 23 и муфту 19 вращение передается с вала III на вал V и через блок зубчатых колес 20 и 21 на шпиндель (вал VI) передаются восемь скоростей. Используя вал IV при зацеплении зубчатых колес 23 и 16, шпиндель получает еще восемь скоростей. Таким образом, коробка скоростей имеет 16 скоростей вращения шпинделя.

Кинематическая цепь подачи начинается от шпинделя станка. Величина подачи или шаг резьбы определяются на один оборот шпинделя. От шпинделя (вал VI вращение на вал VII передается через зубчатые колеса 9, 27, 28 или 26, 28. Через сменные зубчатые колеса K, L, М вращение передается с вала VII на входной вал коробки подач.

Далее движение подачи проходит через коробку подач и приводит во вращение ходовой винт XVIII при нарезании резьбы и ходовой вал XXI при всех остальных видах обработки.

Вращательное движение ходового винта XVIII или ходового вала XXI преобразуется механизмом фартука в продольные или поперечные подачи. Пользуясь табличками, можно установить величину подачи и настроить станок для нарезания различных резьб.

Вращение шпинделя сверлильного агрегата осуществляется от реверсивного электродвигателя М6 через клиноременную передачу и коробку скоростей. На валу XXXVIII по шлицам перемещаются зубчатые колеса 6 и 7 и в зависимости от их положения вал XXXIX (шпиндель) будет иметь две скорости. Наличие трех ручейных шкивов на валах XXXVII и ХХХVIII позволяют путем перброса ремня на один из трех ручьев получить на валу XXXIX (шпинделе) шесть скоростей. Установка частоты вращения шпинделя производится по таблице (см. раздел 1.3.5).

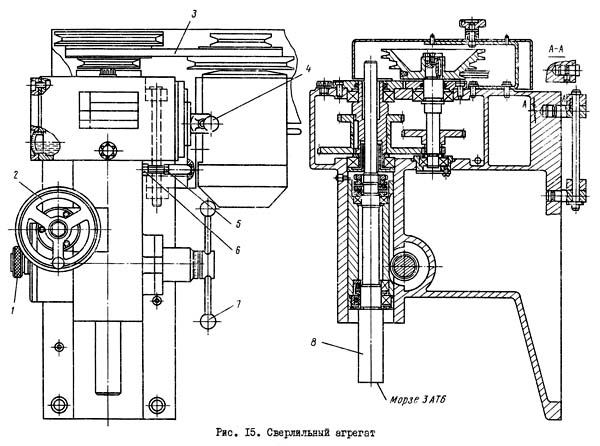

Сверлильный агрегат токарно-винторезного станка 1Е95

Сверлильный агрегат токарно-винторезного станка 1е95

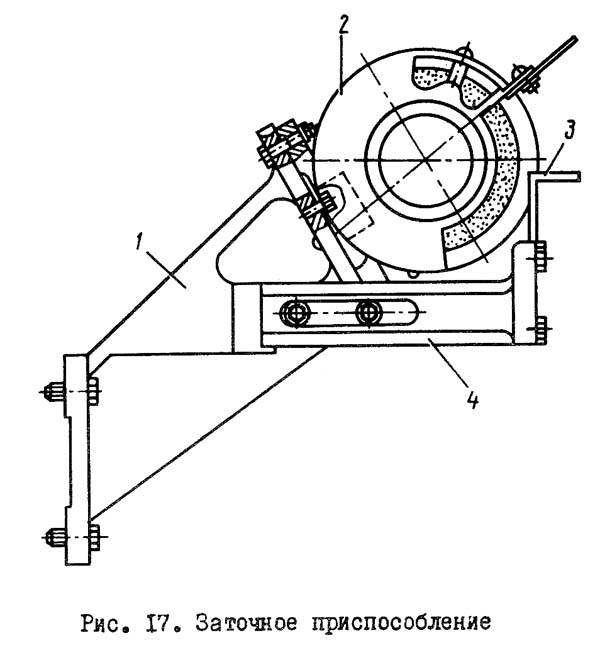

Заточное приспособление токарно-винторезного станка 1Е95

Заточное приспособление токарно-винторезного станка 1е95

Краткое описание сборочных единиц станка 1Е95

Станина

Станина коробчатой формы с поперечными П-образными ребрами жесткости (рис. 5) имеет две призматические направляющие, подвергнутые термообработке с последующей шлифовкой.

На станине устанавливаются шпиндельная бабка, коробка подач, кронштейн 5 ходового винта 2 и ходового валика 4, а также рейка 3.

В нише правого торца станины установлен электродвигатель 7 привода быстрых перемещений суппорта, который крепится на подвижной плите 6.

Движение от электродвигателя на ходовой вал 4 передается через клиноременную передачу 10.

По особому заказу станина может быть выполнена с выемкой, позволяющей обрабатывать детали диаметром до 550 мм (станок 1Е95Г). В этом случае станина имеет вкладыш I длиной 300 мм, который при необходимости снимается. Для этого нужно вывернуть пробки I (рис. 6), удалить винты 2 и штифты 3.

Во избежание нанесения забоин под вкладыш необходимо подложить подкладку из мягкого материала и для защиты от коррозии покрыть его тонким слоем масла. Перед установкой на станину следует тщательно протереть посадочные поверхности вкладыша и станины.

Для обработки деталей над выемкой следует пользоваться специальным удлиненным резцом или резцовой оправкой, устанавливаемых в резцедержателе как показано на рис. 7. Оправка 3 устанавливается в держателе 4. Резец I крепится винтами 2.

ВНИМАНИЕ! При обработке деталей над выемкой частота вращения шпинделя в минуту не должна превышать 400.

Тумбы

Тумбы станка литые, пустотелые. В левой установлен электродвигатель главного движения, масляный бак и масляный насос централизованной системы смазки.

В правой тумбе установлены насос и бак для смазочно-охлаждающей жидкости.

Между тумбами расположено корыто для сбора стружки и охлаждающей жидкости.

Шпиндельная бабка

Шпиндельная бабка служит для сообщения шпинделю различных частот вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса коробки подач.

С помощью клиноременной передачи 4 (рис. 8) и трех блоков 5, 6, 8, муфты 7 и механизма перебора движение передается на шпиндель 13. Передняя опора — двухрядный подлинник 9 с регулируемым радиальным зазором. Задняя опора — два радиально-упорных подшипника 3.

Включение, реверс и торможение шпинделя осуществляются без фрикционной муфты непосредственно от электродвигателя.

ВНИМАНИЕ! Во избежание поломки зубьев колес настройку станка производите только при выключенном электродвигателе.

Задняя бабка

Задняя бабка (рис. 9) перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов и эксцентрик 6 рукояткой 4. Перемещение пиноли I осуществляется вращением маховика 5 через винтовую пару 2, 3, а фиксация пиноли — рукояткой 13.

Для установки задней бабки соосно со шпинделем поверхности платиков 16 совмещают в одну плоскость с помощью винтов 12 и 15. Платики расположены на опорной плите 17 и корпусе 14.

Каретка, суппорт и резцедержатель

Каретка, суппорт и резцедержатель (рис. 10, 11, 12) служат для закрепления режущего инструмента и сообщения ему движения подачи при обработке деталей.

Каретка 9 перемещается по направляющим станины, а стол 6 — по направляющим каретки (автоматически и вручную). Автоматическое перемещение обеспечивается механизмом фартука с приводом от ходового вала.

Плавность движения каретки определяется степенью поджатия планок 8 и 11 к нижним направляющим станины.

Плавность перемещения поперечных и резцовых салазок зависит от зазора между боковыми поверхностями направляющих и регулируется клиньями.

Суппорт несет на себе четырехпозиционный резцедержатель, который поворачивается рукояткой и фиксируется через каждые 90°.

На каретке установлены кнопка пуска, реверса, останова и торможения электродвигателя главного привода.

Фартук

Фартук (рис. 13) снабжен четырьмя мелкозубыми муфтами 3, 4, 5, 6 для прямого и обратного ходов каретки и суппорта в продольном и поперечном направлениях. Управление перемещениями каретки и нижней части суппорта производится одной рукояткой, направление перемещения которой при включении того или иного движения совпадает с перемещением суппорта в одном из четырех направлений. Быстрое перемещение суппорта происходит также при нажатии на кнопку, встроенную в рукоятку (включается электродвигатель быстрых ходов).

Фартук имеет предохранительную муфту 8, которая срабатывает под действием усилий, возникающих при перегрузке. Усилие, передаваемое этой муфтой, регулируется гайкой 7. При нарезании резьбы необходимо реечное зубчатое колесо 2 вывести из зацепления с рейкой, вытягивая кнопку I.

Коробка подач

Назначение коробки подач (рис. 14) — быстрое и удобное изменение величин подач. Сборочная единица состоит из основной группы (зубчатые колеса 1, 2, 3, 4, 5, 15, 16), звена обратимости (зубчатые колеса 6, 12, 13, 14), позволяющего производить нарезку как метрических, так я дюймовых резьб без смены зубчатых колес гитары, а также множительной группы 7, 9, 10, 11. Для нарезания модульных резьб применяются сменные зубчатые колеса, Коробка подач обеспечивает нарезание резьбы напрямую. Обгонная муфта 8 позволяет осуществлять быстрое перемещение суппорта при включенной рабочей подаче.

Сверлильный агрегат

Сверлильный агрегат закреплен на стойке, установленной на левой тумбе, имеет отдельный привод и предназначен для выполнения разнообразных сверлильных работ.

Для получения нужного числа оборотов шпинделя рукоятку 4 (рис. 15) следует установить в положение I или II (см. таблицу, раздел 1.4.9), а клиновой ремень — на соответствующую ступень шкивов. Шпиндель 8 имеет шесть скоростей, получаемых при перебросе ремня на соответствующую ступень шкивов (3 скорости) и перемещением блока зубчатых колес.

Шпиндель перемещается в осевом направлений маховиком 2 или ускоренно с помощью рукоятки 7 при соответствующем включения муфты I.

Натяжение ремня 3 осуществляется винтом 5 при отпущенной контргайке 6.

Стол сверлильного агрегата

Стол сверлильного агрегата предназначен для закрепления на нем обрабатываемых деталей. Он может поворачиваться вокруг своей оси на 360° и вокруг колонны на 125°, а также перемещаться вертикально в пределах 300 мм. Для этого нужно отпустить гайку 2 (рис. 16) на два-три оборота, установить стол на нужную высоту винтом I и в заданном положении затянуть гайку.

Заточное приспособление

Основанием заточного приспособления является корпус I (рис. 17), на который крепятся электродвигатель, пакетно-кулачковый выключатель, кожух 2 и кронштейн 4 со столиком 3.

Шлифовальный круг устанавливается на конце вала электродвигателя. Наибольший диаметр круга в защитном кожухе 2 — 150 ми. Столик необходимо устанавливать на расстоянии 3-6 мм от шлифовального круга.

Для предохранения направляющих станка от абразивных частиц заточное приспособление рекомендуется устанавливать отдельно от станка с подключением через штепсельный разъем.

Фрезерное приспособление

Приспособление предназначено для обработки плоскостей, пазов, шпоночных канавок и других фрезерных работ.

Основанием приспособления служит стойка 7 (рис. 18), к которой на штыре 6 прикреплена плита 5. Плита может поворачиваться вокруг штыря в обе стороны и в нужном положении закрепляется четырьмя болтами, вставленными в Т-образный круговой паз стойки.

Для отсчета поворота на стойке нанесены деления через 1° в обе стороны от нулевой оплетки. Салазки 4 с помощью винта 3 передвигаются по направляющим плиты. На салазки болтами I, вставленными в Т-образный паз, крепится столик 2. При установке приспособления на стол поперечной каретки необходимо снять резцедержатель с суппортом. Для крепления использовать болты, которыми крепилась верхняя каретка.

Обрабатываемая заготовка крепится на столике или на салазках (примеры крепления показаны на рис. 19, 20, 21, 22). Режущий инструмент устанавливается непосредственно в коническое отверстие шпинделя или в переходных втулках и цангах. Концевые фрезы крепятся шомполом, проходящим через отверстие шпинделя, как показано на рис. 23.

Универсальная планшайба

Планшайба предназначена для растачивания отверстий в небольших корпусных деталях сложной формы и конфигурации и крепится на фланцевом конце шпинделя аналогично креплению патрона.

По направляющим планшайбы I (рис. 24) передвижение каретки 9 осуществляется винтом 4 с помощью съемной рукоятки 2. Для отсчета передвижения каретки на винте имеется лимб 3 с делениями. К каретке в Т-образных пазах болтами 5 закреплен кронштейн 8, который может передвигаться вдоль каретки и фиксироваться в нужном положении. К кронштейну на оси 6 крепится стол 7 с возможностью поворота на угол 45°.

Типовые схемы обработки деталей на планшайбе показаны на рис. 25, 26.

Шлифовальное приспособление

Приспособление предназначено для наружного и внутреннего шлифования деталей, устанавливаемых в центрах или в патроне.

Основанием приспособления является плита 14 (рис. 27), в которую вмонтирован шпиндель 10. На шпинделе крепится фланец 9, а на него устанавливаются шлифовальный камень 16, закрытый кожухом 8, или удлинитель 15 (при внутреннем шлифовании) и шкив и ременной передачи. Электродвигатель I установлен на подвижном кронштейне 12, который позволяет менять натяжение ремня 2. Ременная передача закрыта кожухом 3.

На основании крепится пакетный переключатель 7.

Для работы шлифовальное приспособление необходимо установить на верхней каретке суппорта вместо снятого резцедержателя и закрепить гайкой 13.

Приспособление комплектуется сменными шкивами диаметром 63 и 100 мм для наружного шлифования и 45 и 180 мм для внутреннего шлифования, а также устройством для правки шлифовальных кругов (оправка 5, державка 6 и карандаш 4).

Устройство для правки шлифовального круга устанавливается в пиноль задней бабки так, чтобы карандаш был ниже оси шлифовального круга и расположен под углом 15-20° к оси круга. Карандаш не должен выступать из державки более чем на I мм.

Режим правки карандашом следующий: глубина снимаемого слоя до 0,04 мм на двойной ход; продольная подача — не более 0,5 м/мин.

На рис. 28, 29, 30 показаны примерные схемы шлифования.

Фрезерно-расточной стол

Стол предназначен для выполнения фрезерных и расточных работ инструментом, закрепленным в шпинделе токарного станка. Для установки стола необходимо снять резцедержатель вместе с поворотной частью суппорта и на их место установить стол 2 (рис. 31), закрепив его четырьмя болтами I. Стол имеет три Т-образных паза для крепления деталей и приспособлений.

Обрабатываемая деталь крепится непосредственно на столе или в приспособлении. Ручное перемещение стола в поперечном направлении осуществляется рукояткой поперечной подачи суппорта, а в продольном — маховичком ручного перемещения каретки.

Обработка деталей с помощью фрезерно-расточного стола показана на рис. 32.

Электрическая схема токарно-винторезного станка 1Е95

Электрическая схема токарно-винторезного станка 1е95

Расположение электрооборудования на токарно-винторезном станке 1Е95

Расположение электрооборудования на токарно-винторезном станке 1е95

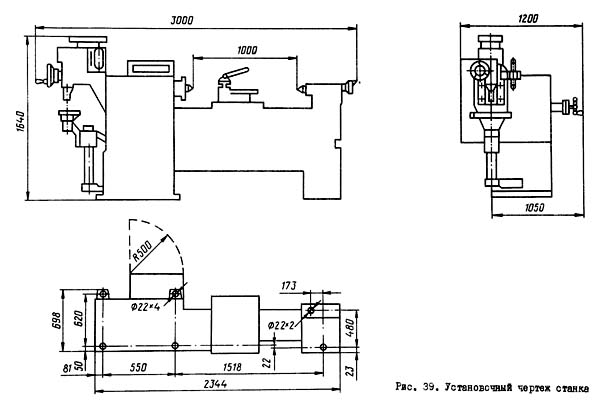

Установочный чертеж токарно-винторезного станка 1Е95

Установочный чертеж токарно-винторезного станка 1е95

Токарно-винторезный универсальный станок 1е95. Видеоролик.

Технические характеристики станка 1Е95

| Наименование параметра | 1М95 | 1Д95 | 1Е95 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 500 | 400 | 400 |

| Наибольший диаметр заготовки над выемкой станины (по заказу), мм | — | 550 | 570 |

| Наибольший диаметр заготовки над суппортом, мм | 420 | 210 | 210 |

| Высота центров над направляющими станины, мм | 235..355 | 210 | 210 |

| Высота оси шпинделя над суппорт-столом, мм | 125..245 | ||

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обтачивания, мм | 820 | 950 | 950 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | 100 | ||

| Передняя бабка | |||

| Наибольшее вертикальное перемещение передней бабки, мм | 120 | нет | нет |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 52 | 52 |

| Наибольший диаметр прутка, мм | 32 | 50 | 50 |

| Число ступеней частот прямого вращения шпинделя | 12 | 16 | 16 |

| Частота прямого вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Число ступеней частот обратного вращения шпинделя | 12 | 16 | 16 |

| Частота обратного вращения шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Размер внутреннего конуса в шпинделе | №5 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Торможение шпинделя | нет | Электрическое | Электрическое |

| Суппорт-стол. Подачи | |||

| Размеры рабочей поверхности стола, мм | 280 х 700 | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 820 | 950 | 950 |

| Наибольшее поперечное перемещение суппорта, мм | 320 | 300 | 275 |

| Наибольшее поперечное перемещение верхнего суппорта (резцовые салазки), мм | 110 | 100 | 130 |

| Число ступеней продольных/ поперечных подач | 24/ 24 | 16/ 16 | 48/ 48 |

| Пределы скорости продольных подач, мм/об | 0,13..1,87 | 0,0028..0,078 | 0,03..4,21 |

| Пределы скорости поперечных подач, мм/об | 0,072..1,016 | 0,0014..0,039 | 0,015..2,1 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1,0 | ||

| Продольное перемещение на одно деление нониуса, мм | |||

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых резьб метрических | 23 | 18 | 26 |

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 0,5..14 | 0,5..56 |

| Количество нарезаемых резьб дюймовых | 24 | 35 | 39 |

| Пределы шагов нарезаемых резьб дюймовых | 3..28 | 60..3,5 | 56..0,5 |

| Количество нарезаемых резьб модульных | 13 | 18 | 22 |

| Пределы шагов нарезаемых резьб модульных | 0,25..35 | 0,5..7 | 0,5..28 |

| Количество нарезаемых резьб питчевых | 24 | 35 | 32 |

| Пределы шагов нарезаемых резьб питчевых | 8..112 | 56..2,0 | |

| Предохранитель от перегрузки | есть | ||

| Блокировка продольных и поперечных подач | есть | ||

| Выключающие продольные упоры | нет | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | ||

| Задняя бабка | |||

| Наибольшая длина перемещения задней бабки вдоль станины, мм | 820 | ||

| Наибольшая длина вертикального перемещения задней бабки, мм | 120 | нет | нет |

| Наибольшая длина перемещения пиноли задней бабки, мм | 165 | 120 | 120 |

| Наибольшее перемещение задней бабки, мм | ±20 | ||

| Размер внутреннего конуса | №4 | Морзе 4 | Морзе 5 |

| Сверлильный агрегат | |||

| Наибольший диаметр сверления, мм | 25 | 25 | |

| Наибольший ход шпинделя, мм | 80 | 80 | |

| Вылет оси сверлильного шпинделя, мм | 210 | 210 | |

| Диаметр сверлильного стола, мм | 320 | 280 х 280 | |

| Вертикальное перемещение сверлильного стола, мм | 465 | ||

| Размер внутреннего конуса сверлильного шпинделя | №3 | Морзе 3 | |

| Расстояние от конца шпинделя до сверлильного стола, мм | 40..540 | 400 | |

| Количество скоростей шпинделя | 6 | ||

| Частота прямого вращения шпинделя, об/мин | 11..78 | ||

| Вертикально-фрезерная головка | |||

| Вылет оси шпинделя фрезерной головки, мм | 380 | ||

| Расстояние от конца шпинделя до суппорт-стола, мм | 120..240 | ||

| Наибольшее продольное перемещение суппорт-стола, мм | 320 | ||

| Размер внутреннего конуса фрезерной головки | №3 | ||

| Шлифовальное приспособление | |||

| Диаметр шлифуемой заготовки при наружном шлифовании , мм | 25..210 | 20..210 | |

| Диаметр шлифуемой заготовки при внутреннем шлифовании , мм | 30..300 | 30..300 | |

| Частота вращения шпинделя при наружном шлифовании , мм | 4400 | 4400 | |

| Частота вращения шпинделя при внутреннем шлифовании , мм | 11000 | 11000 | |

| Долбежное приспособление | |||

| Длина хода долбяка, мм | 100 | ||

| Вылет суппорта долбяка, мм | 310 | ||

| Наибольшая высота долбления, мм | 80 | ||

| Наибольшая длина долбления, мм | 280 | ||

| Наибольшая ширина хода долбления, мм | 320 | ||

| Электрооборудование | |||

| Количество электродвигателей на станке | 4 | 6 | |

| Электродвигатель главного привода, кВт | 4 | 4 | 5,5 |

| Электродвигатель привода ускоренных перемещений, кВт | — | 0,4 | 0,55 |

| Электродвигатель привода сверлильного агрегата, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель заточного приспособления , кВт | 0,8 | 0,75 | 0,75 |

| Электродвигатель шлифовального приспособления , кВт | — | 0,27 | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,125 | 0,125 |

| Суммарная мощность, кВт | |||

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) (РМЦ 1000), мм | 2750 х 1255 х 1670 | 3000 х 1200 х 1610 | 3000 х 1200 х 1640 |

| Масса станка (РМЦ 1000), кг | 2170 | 2030 | 2475 |

Список литературы:

Связанные ссылки. Дополнительная информация

Источник