Pereosnastka.ru

Обработка дерева и металла

Гитары сменных шестерен. Для настройки кинематических цепей, осуществляющих функциональную связь, в большинстве случаев используются наборы из четырех сменных шестерен. Сменные шестерни осуществляют передачу от ведущего вала к ведомому валу. Шестерня непосредственно закрепляется на ведущем валу. Промежуточные шестерни сидят на общей шпонке на втулке, которая свободно вращается на гитарном пальце. Гитарный палец может перемещаться вдоль паза гитары вместе с сухарем. Перемещением-гитарного пальца по пазу гитары обеспечивается сцепление шестерен. В требующемся положении гитарный палец закрепляют, затягивая сухарь. Втулка со сменными шестернями удерживается на гитарном пальце шайбой и гайкой. Сменная шестерня закрепляется на ведомом валу. Шестерни вводятся в зацепление поворотом гитары вокруг оси ведущего вала. В требующемся положении гитара должна быть закреплена. Для закрепления гитары, представленной на рис. 2, а, служит дуговой паз и шпилька, ввернутая в корпус.

Для удобства установки промежуточных шестерен, сидящих на гитарном пальце, и паразитных шестерен, гитара может иметь два паза или более. Дуговой паз может быть также расположен в специальном приливе, чем обеспечивается восприятие значительных нагрузок. При легких нагрузках гитара может закрепляться с помощью стяжного болта.

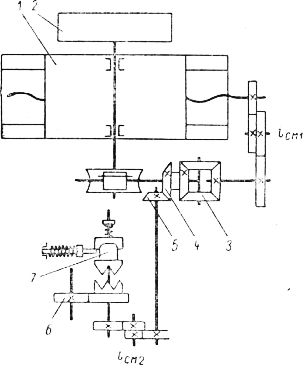

Рис. 1. Схема делительного механизма в кинематической цепи для осуществления функционально связанных перемещений.

Возможность установки того или иного набора сменных шестерен ограничивается также конфигурацией кожуха, закрывающего сменные шестерни.

Подбор сменных шестерен. Наборы сменных шестерен, прилагаемых к станку, состоят из ряда шестерен с различным числом зубьев. В практике приходится сталкиваться с различными рядами чисел зубьев. Известное применение находят пятковые наборы, в которых числа зубьев всех шестерен кратны. Минимальное число зубьев равно 20, а максимальное — 125. Однако такие наборы пригодны далеко не во всех случаях. В качестве примера приводим числа зубьев шестерен, которые входят в наборы гитары деления и гитары дифференциала зубофрезерного станка.

Число зубьев шестерен в гитаре деления: 20, 23, 24, 25, 30, 34, 40, 41, 43, 45, 47, 50, 53, 55, 58, 59, 60, 61, 62, 65, 67, 70, 71, 73, 74, 79, 80, 83, 85, 89, 90, 92, 95, 97, 98, 100.

Число зубьев шестерен в гитаре дифференциала: 20, 23, 25, 30, 33, 34, 37, 40, 41, 43, 45, 47, 50, 53, 55, 58, 59, 60, 61, 62, 65, 67, 70, 71, 73, 79, 80, 83, 85, 89, 92, 95, 97, 98, 100.

Для обоих наборов характерно, что в них входят простые числа зубьев — 41, 43, 47 и т. д. и числа зубьев, кратные простым — 58 = = 29 X 2, 98 = 49 х 2 и т. п.

Если передаточное отношение сменных шестерен представляет собой дробь, числитель и знаменатель которой являются целыми числами, то сменные шестерни во многих случаях удается подобрать путем разложения числителя и знаменателя на множители и замены полученных множителей кратными им числами зубьев.

Таким образом, передаточное отношение представлено в виде произведений чисел зубьев, стоящих в числителе и в знаменателе.

Если непосредственный’подбор чисел зубьев путем разложения на множители не представляется возможным, то приходится прибегать к приближенным методам подбора. К числу приближенных методов относятся метод непрерывных дробей, метод Кнаппе и др.

При методе Кнаппе дробь, выражающая передаточное отношение, превращается в произведение двух дробей, из которых первая, близкая к заданной, с небольшими числами в числителе и знаменателе, а вторая — близкая к единице. Тогда вторую дробь можно изменять, прибавляя или вычитая из числителя и знаменателя’ одинаковые числа до тех пор, пока числитель и знаменатель не будут разлагаться на первоначальные множители.

Имеются сборники таблиц для подбора шестерен. Вспомогательные таблицы служат для перевода десятичных дробей в простые, для разложения чисел на первоначальные множители. Таблицы для непосредственного подбора сменных шестерен имеют различную форму. Значительным распространением пользуются таблицы Шишкова, в которых приведены логарифмы передаточных отношений и соответствующие этим передаточным отношениям числа зубьев сменных шестерен.

Если требования к точности подбора не очень высоки, то для подбора сменных шестерен можно пользоваться логарифмической линейкой. На линейке устанавливается требующееся передаточное отношение и находятся близко совпадающие штрихи целых чисел обеих шкал. Отношение найденных целых чисел приближенно выражает заданное передаточное отношение.

При воспроизведении винтовых направляющих линий приходится сталкиваться с рядом характерных передаточных отношений. Нарезаемая резьба может быть метрической, дюймовой и модульной, а ходовой винт станка — метрическим или дюймовым. В зависимости от сочетаний нарезаемой резьбы и ходозого винта в передаточные отношения могут входить те или иные характерные числа.

Для обеспечения высокой точности функционально связанных перемещений все элементы кинематических цепей: зубчатые колеса, ходовые винты и др. должны быть выполнены с высокой точностью. Конструкция опор должна исключать биение валов и ходовых винтов, как в радиальном, так и в осевом направлении. Последние звенья кинематической цепи во многих случаях монтируются на опорах качения, отличающихся высокой точностью. Требования, предъявляемые к монтажу подобных подшипников, будут рассмотрены ниже, в главе, посвященной конструкции шпиндельных узлов.

При проектировании кинематических цепей, осуществляющих точные функционально связанные перемещения, должны быть также приняты меры к устранению зазоров между элементами кинематической цепи, в первую очередь в винтовых парах и в червячных передачах. Вместе с тем должно быть также уделено внимание обеспечению высокой крутильной жесткости кинематической цепи, так как закручивание звеньев кинематической цепи под действием возникающих в процессе резания нагрузок может привести к искажению заданной функциональной связи.

Источник

Кинематическая настройка станков

Кинематическую настройку станка производят для обеспечения необходимых перемещений конечных звеньев кинематической цепи и для получения заданных формы и размеров детали, которая в основном сводится к определению параметров органа настройки. Расчетные перемещения звеньев определяют исходя из формы поверхности, которая должна быть образована на заготовке, и вида режущего инструмента.

Затем по кинематической цепи составляют уравнение кинематического баланса, связывающее начальное и конечное перемещения, и находят зависимость параметра органа настройки от расчетных перемещений и постоянных цепи.

Кинематическая цепь

Кинематическая цепь составляется из движущихся сопряженных между собой и передающих друг другу движения деталей. Если началом кинематической цепи является электродвигатель (рис. 3,б), то можно найти связь между начальным и конечным звеньями:

где n, nшп — частота вращения начального и конечного звеньев; np, ip — КПД и передаточное отношение ременной передачи.

Для удобства вычислений рекомендуется в уравнении кинематического баланса (4.1) выделить постоянные величины структурной формулы и подсчитать их как коэффициент данной кинематической цепи, например:

Это выражение справедливо и для станков, в цепи главного движения которых в качестве органа настройки используется коробка скоростей. Тогда в выражении (4.2) iv будет передаточным отношением коробки скоростей.

Уравнение кинематического баланса

Уравнение кинематического баланса для цепи главного вращательного движения имеет вид (об/с)

nc i = nk, (4.3) , где nc и nk— частота вращения соответственно начального и конечного звена, об/с; i- передаточное отношение кинематической цепи.

Уравнение кинематического баланса для цепи, у которой начальное звено имеет вращательное движение, а конечное — прямолинейное, будет (мм/с)

nc i H = Sc, где Н — ход кинематической пары, преобразующей вращательное движение в прямолинейное, мм/об; sc — линейное перемещение конечного звена, мм/с.

Величина хода

Величина хода равна перемещению прямолинейно движущегося звена за один оборот вращающегося звена. Для винтовой пары (винт — гайка)

H = k tв (4.4), где tв — шаг ходового винта, мм; k — число заходов.

Для реечной передачи.

H = π m z, где m — модуль зацепления, мм; z — число зубьев реечного колеса.

На этом основании уравнение кинематического баланса для секундной подачи (мм/с):

для цепи с винтовой парой

для реечной передачи

Уравнение кинематического баланса для оборотной подачи (мм/об)

где s — линейное перемещение конечного звена, мм/об.

Из уравнений (4.5)-(4.7) определяют передаточное отношение органа настройки. Например, из уравнения (4.2) находят

Это выражение является формулой настройки сменных колес гитары скоростей цепи (см. рис. 3,б).

Выводы

Анализ структурных схем металлорежущих станков позволяет сделать следующие выводы. Кинематическая структура станков зависит от геометрической формы, размеров обрабатываемой поверхности и метода обработки. Чем меньше необходимое число исполнительных формообразующих движений, тем меньше кинематических цепей в структуре станка, тем проще его кинематика и конструкция. Существенное значение имеют и другие факторы, например точность и шероховатость поверхности, динамика резания, условия обслуживания станка, а также экономические факторы.

Источник

Привод, кинематическая схема и кинематические цепи зубофрезерного станка модели 5310

На металлорежущих станках заготовке и инструменту сообщают вполне определённые, согласованные между собой движения. С этой целью в конструкции любого станка предусмотрен привод.

Привод станка состоит из источника или нескольких источников движения и совокупности механизмов, передающих движения исполнительным узлам станка, на которых крепят заготовку и инструмент. Структурно привод подразделяют на ряд кинематических цепей. Каждая кинематическая цепь состоит из последовательно соединённых механизмов, образующих кинематические пары и передающих движение от начального звена кинематической цепи к конечному звену. Привод зубофрезерного станка модели 5310 имеет пять основных кинематических цепей.

Кинематические цепи станка на чертеже представляют в виде кинематической схемы. Кинематической схемой называют условное изображение на плоскости механизмов, валов, отдельных деталей и источников движения, приведённое в последовательности их кинематических связей и вписанное в контуры основной проекции станка или его узлов. Для вычерчивания таких схем пользуются условными обозначениями деталей и механизмов по ГОСТ 2.770–68 «Единая система конструкторской документации. Обозначения условные графические в схемах. Элементы кинематики», выдержки из которого представлены в приложении 3.

Для изменения скоростей движения исполнительных узлов, направлений их движений и для установления точных соотношений между скоростями или перемещениями одновременно участвующих в работе узлов в кинематические цепи вводят механизмы наладки, называемые коробками скоростей, коробками подач или гитарами сменных зубчатых колёс.

На рисунке 1.48 приведена кинематическая схема зубофрезерного станка модели 5310. Рассмотрим представленные на этой схеме кинематические цепи станка.

Кинематическая цепь главного движения резания. Эта цепь обеспечивает вращение фрезы. Начальным звеном кинематической цепи является главный электродвигатель станка М1, конечным звеном — шпиндель (вал VII), на котором крепится фреза.

Через клиноременную передачу со шкивами диаметрами d1 = 90 мм и d2 = 180 мм, установленными неподвижно соответственно на валу электродвигателя М1 и валу I, вращение от вала электродвигателя подаётся на вал I. С вала I через цилиндрические зубчатые колёса с числами зубцов 30 и 50 вращение поступает на вал II, а.

Отсюда вращение передаётся либо через сменные зубчатые колёса А¢ и Б¢, либо через механизм реверса 40/40 и сменные зубчатые колёса А и Б на вал III[3]. С вала III через расположенные на валах IV, V и VI три конические зубчатые передачи 24/24 (две передачи) и 17/17 с общим передаточным отношением, равным 1, вращение передаётся на вал VI.

Далее, через пару прямозубых цилиндрических колёс 20 – 60, вращение поступает на шпиндель станка VII и на фрезу.

Рис. 1.48. Кинематическая схема зубофрезерного станка модели 5310

Рассмотренную кинематическую цепь представляют в виде формулы кинематических связей её механизмов:

— 24/24 — IV –24/24 — V — 17/17 — VI — 20/60 — VII (шпиндель).

Частоту вращения шпинделя, зависящую от числа зубьев сменных зубчатых колёс А (А¢) и Б (Б¢), а также от передаточных отношений других механизмов, связывающих электродвигатель и шпиндель станка, рассчитывают путём решения уравнения кинематического баланса цепи главного движения по формуле:

где nшп — частота вращения шпинделя станка, об/мин; nдв — частота вращения вала электродвигателя М1, об/мин; iгс — передаточное отношение гитары скоростей (iгс = А/В); i ¢ цгд — передаточное отношение всех механизмов цепи главного движения без механизмов гитары скоростей.

В кинематической цепи главного движения резания механизмом наладки, обеспечивающим заданную скорость резания, является гитара скоростей, передаточное отношение iгс которой можно ступенчато варьировать путём подбора парных зубчатых колёс А и Б или А ‘ и Б ‘ (отношения чисел зубьев колёс А/Б и А‘/Б‘ равны). Такой подбор осуществляют на основе определения передаточного отношения iгс колёс из уравнения кинематического баланса (1.35) путем подстановки в уравнение

значения i ¢ цгд, рассчитанного по кинематической схеме, частоты вращения вала двигателя и частоты вращения шпинделя (определённой по заданной скорости резания). Следующим действием является подбор таких колёс А и Б из прилагаемого к станку набора зубчатых колёс, чтобы выполнялось условие их сцепляемости: сумма чисел их зубьев (А + Б) должна быть равна 65.

Условие сцепляемости получено исходя из того, что расстояние между осями валов II и III (IIа и III) гитары скоростей на станке постоянно и не может быть изменено, а потому сумма чисел зубцов колёс А и Б (А¢ и Б¢) также должна быть постоянной.

Кинематическая цепь движения обкатки. Эта цепь служит для согласования частот вращения фрезы (nф) и заготовки (no) по условию, представленному формулой (1.34). Начальным звеном цепи обкатки является шпиндель станка, конечным — стол, на оправке которого крепится заготовка.

Формула кинематических связей цепи обкатки имеет следующий вид:

VII (шпиндель) — 60/20 — VI — 17/17 — V — 24/24 — IV — 24/24 — III — 50/50 — дифференциал — VIII — 42/42 — IX — a/b — c/d — X — 1/72 — стол станка.

В кинематической цепи обкатки механизмом, обеспечивающим установку требуемой частоты вращения заготовки, является гитара обкатки (передачи a/b и c/d). Передаточное отношение этой гитары iго можно ступенчато варьировать путём подбора (выбора числа зубьев) её сменных зубчатых колёс a, b, c, d в соответствии с уравнением

Кинематическая цепь движения вертикальной подачи фрезы. Эта цепь обеспечивает вертикальное перемещение суппорта вместе с фрезой с заданным значением вертикальной подачи (Sв, мм/оборот заготовки). Начинается цепь со стола станка 3 (см. рис. 1.47), реализующего вращение заготовки, и заканчивается винтовой передачей, располагающейся в суппорте 11 и обеспечивающей преобразование вращения винта XIX в поступательное перемещение фрезерного суппорта.

Формула кинематических связей механизмов этой цепи имеет следующий вид (см. рис. 1.48):

стол — 72/1 — X — 2/18 — XI — а1/b1 — c1/d1 — XII — M3 — XIII — 55/44 — 21/21 — XVI — 16/16 — XVII — 4/20 — M4 — XVIII — M5 — 4/24 — XIX — фрезерный суппорт.

Ускоренное вертикальное перемещение фрезерного суппорта для подвода инструмента к заготовке создаётся электродвигателем М2.при выключенной кулачковой муфте М3.

Кинематическая цепь движения радиальной подачи стола. Эта цепь обеспечивает радиальную подачу стола с заготовкой при нарезании червячных зубчатых колёс. Исходным звеном цепи является столс заготовкой, а конечным — винт XXIII радиального перемещения салазок со столом.

Скорость поступательного движения стола согласовывают с частотой его вращения (вращения заготовки) путём выбора радиальной подачи Sр, мм/оборот заготовки.

Формула кинематических связей механизмов этой цепи имеет следующий вид:

стол — 72/1 — X — 2/18 — XI — a1/b1 — c1/d1 — XII — M3 — XIII — 55/44 — 21/21 — XVI — 16/16 — XVII — 4/20 — M4 — XVIII — 20/10 — XX — шарнир — XX ‘ — 4/20 — XXI — 20/10 — XXII — 20/25 — XXIII — салазки стола.

Ускоренный подвод и отвод салазок стола осуществляют через кинематическую цепь, связывающую салазки с электродвигателем М2 через винтовую передачу (винт XXIII).

В кинематических цепях вертикальной и радиальной подач наладку значений подач осуществляют с помощью одной гитары сменных зубчатых колёс. Начальным звеном в этих цепях является стол станка с заготовкой. Конечные звенья цепей радиальной и вертикальной подач представлены разными механизмами. При расчёте по кинематическим цепям значений подач используют следующие уравнения кинематического баланса:

где iгп — передаточное отношение гитары подач; i¢црп, i¢цвп — передаточные отношения цепей радиальной и вертикальной подач без механизма гитары подач; tвв и tрв — значения шагов ходовых винтов соответственно вертикальной и радиальной подач станка.

Кинематическая цепь дополнительного вращения(ΔDSкр) заготовки. Цепь «включают» в работу только при нарезании зубчатых венцов с винтовыми зубьями. Начальным звеном данной цепи является фрезерный суппорт с фрезой (движение вертикальной подачи), а конечным — стол станка с заготовкой (дополнительное вращение).

Формула кинематических связей механизмов цепи имеет следующий вид:

фрезерный суппорт — XIX — 24/4 — M5 — XVIII — M4 — 20/4 — XVII — 16/16 — XVI — 21/21 — 44/55 — XIII — a2/b2 — c2/d2 — XIV — 2/40 — M7 — дифференциал — VIII — 42/42 — IX — a/b — c/d — X — 1/72 — стол.

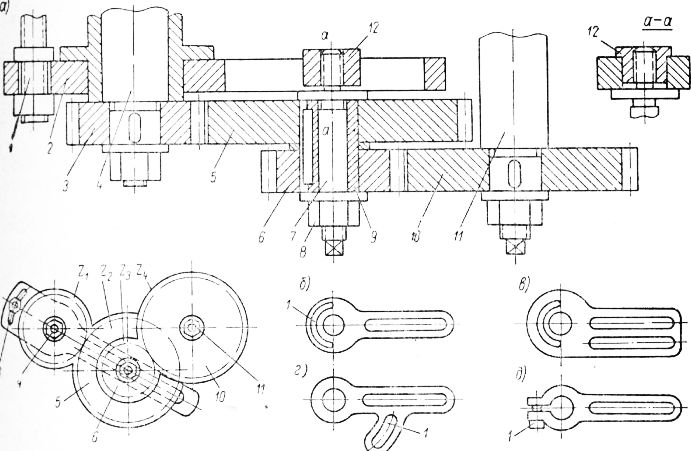

Механизм дифференциала (рис. 1.49) предназначен для суммирования на валу VIII, а в конечном итоге на столе с заготовкой, частот вращательных движений, обеспечиваемых кинематическими цепями обкатки и дополнительного вращения заготовки, что необходимо при нарезании цилиндрических колёс с винтовыми зубьями.

Рис. 1.49. Устройство дифференциала зубофрезерного станка модели 5310

Дифференциал состоит из четырёх конических зубчатых колёс z1, z2, z3, z4, водила 1, червячного колеса 2, червяка 3 и сменных кулачковых муфт М6 и М7. При нарезании прямозубых зубчатых венцов дифференциал «выключают», для чего сменную муфту М6 сдвигают влево, жёстко соединяя водило 1 с валом VIII. Муфта М7 с вала VIII при этом снимается. Поэтому вращение от вала III через зубчатую передачу 50/50 сообщается свободно сидящему на валу VIII колесу z1. С помощью муфты М6 вал VIII, водило 1, колесо z2 и колёса z3 и z4 (сателлиты) соединяются так, что они остаются неподвижными относительно друг друга и могут поворачиваться только как одно целое. Передаточное отношение механизма дифференциала в этом случае iд = 1.

При нарезании колёс с винтовыми зубьями вместо муфты М6 на вал VIII устанавливают кулачковую муфту М7. При её смещении влево червячное колесо 2 соединяется со ступицей водила I. Поэтому водило будет получать вращение nв от кинематической цепи дифференциала через вал 3, а колесо z2 и связанный с ним вал VIII будут вращаться с частотой nVIII =

Содержание работы

Работа включает: ознакомление с методами нарезания венцов зубчатых колёс, изучение назначения и устройства зубофрезерного станка модели 5310 и его кинематической схемы, методики подбора зубчатых колёс гитар сменных зубчатых колёс для наладки станка на зубофрезерование колёс различных типов; выполнение расчётов, необходимых при наладке зубофрезерного станка на фрезерование прямозубого зубчатого колеса.

Порядок проведения работы

1. Изучите способы нарезания зубчатых колёс и ознакомьтесь с зуборезным инструментом (по демонстрационному стенду).

2. Изучите устройство и кинематическую схему станка.

3. Проследите за изготовлением учебным мастером на станке венца зубчатого колеса.

4. Получите от преподавателя индивидуальное задание (таблица 1.21).

| Номер зада- ния | Зубчатое колесо | Червяная фреза | Режим резания | ||

| z | m, мм | Dф, мм | направление витков фрезы | υ, м/мин | Sв, мм/об заготовки |

| 1,75 | правое | 2,6 | |||

| 1,25 | левое | 4,0 | |||

| правое | 2,4 | ||||

| левое | 4,2 | ||||

| 2,5 | правое | 2,0 | |||

| 2,25 | левое | 1,6 |

Продолжение табл. 1.21

| Номер зада- ния | Зубчатое колесо | Червяная фреза | Режим резания | ||

| z | m, мм | Dф, мм | направление витков фрезы | υ, м/мин | Sв, мм/об заготовки |

| 2,75 | правое | 1,8 | |||

| 1,5 | левое | 3,8 | |||

| правое | 3,2 | ||||

| 1,75 | левое | 3,6 | |||

| правое | 2,4 | ||||

| 1,5 | левое | 3,7 | |||

| 1,25 | правое | 3,0 | |||

| 2,5 | левое | 4,0 | |||

| 2,75 | правое | 1,8 |

Примечания: 1. К станку прилагаются наборы зубчатых колёс с числами зубьев: для настройки гитары скоростей — 20, 23, 27, 30, 35, 38, 42, 45; для настройки гитары обкатки и гитары подач (один общий набор) — 20 (2 шт), 23, 24, 25 (2 шт), 30, 33, 34, 35, 37, 40, 41, 43, 47, 48, 50, 53, 55, 57, 58, 59, 60, 61, 62, 65, 67, 70, 71, 73, 80, 83, 85, 89, 90, 92, 95, 97, 98, 100.

2. Число заходов червячной фрезы k = 1.

5. Выполните следующие расчёты, необходимые для наладки станка на изготовление указанного в таблице прямозубого цилиндрического колеса.

5.1. Определите необходимую частоту вращения фрезы nрасч по заданному режиму резания, используя формулу:

5.2. Подберите из прилагаемых к станку (см. примечание 1 к таблице 1.21) сменные зубчатые колёса гитары скоростей А и Б, выполнив соотношение А/Б ≤

5.3. Напишите структурную формулу кинематической цепи главного движения резания для заданного варианта задания.

5.4. Рассчитайте действительные частоту вращения фрезы nф и скорость главного движения резания υд, используя уравнение кинематического баланса цепи главного движения резания (1.35) и формулу (1.39).

5.5. Подберите сменные зубчатые колёса а, b, с, d гитары обкатки из набора колёс (приложение 1 к таблице 1.21) по формуле

После того, как передаточное отношение сменных зубчатых колёс гитары определено и подобраны зубчатые колёса с реализующими это отношение числами зубьев, необходимо проверить возможность установки выбранных зубчатых колёс на валы гитары обкатки. Такую проверку называют проверкой колёс на сцепляемость. Необходимость её проведения связана с тем, что зубчатые колёса должны разместиться в отведённом для гитары обкатки пространстве и не упираться при их установке во втулки соседних валов.

Сцепляемость колёс гитары обкатки обеспечивается при выполнении следующих условий:

5.6. Подберите сменные зубчатые колёса гитары подач по формуле

где Sв — вертикальная подача фрезы, мм/об заготовки.

Выбранные колёса проверьте на выполнение следующих условий сцепляемости:

5.7. Определите глубину фрезерования t и расчётный диаметр заготовки Dзаг по формулам: t = 2,25m; Dзаг = m(z + 2), где m — модуль зубчатого колеса.

Округлите значение глубины резания по точности, соответствующей цене деления лимба винта радиального движения стола станка.

Содержание отчёта

1. Название работы.

2. Номер, формулировка и исходные данные индивидуального задания (таблица 1.21).

Индивидуальное задание: «Подобрать зубчатые колёса гитар скорости главного движения, обкатки и вертикальной подачи, необходимые для наладки станка на изготовление указанного в задании прямозубого цилиндрического колеса».

3. Схема зубофрезерования по форме рисунка 1.46, а (выполняется с учетом типа колеса и направления витков фрезы, указанного в индивидуальном задании).

4. Расчёты, приведённые в п. 4 раздела «Порядок выполнения работы».

Источник