Программа настройки гитары деления для зубодолбежных станков 5м150, 5м161, 5В150, 5В161, 5М150П, КСЗ

Настройка гитары деления производится сменными зубчатым колесами. Наша программа указав необходимые параметры, сможет рассчитать гитару деления и укажет какие шестерни необходимо установить.

|  |

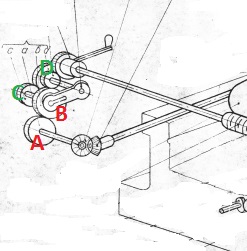

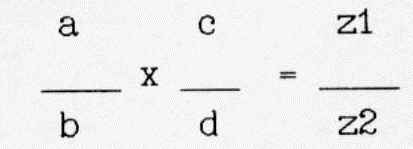

| где a,b,c,d — число зубьев сменных зубчатых колес гитары деления; Z1-Число зубьев долбяка; Z2-Число зубьев обрабатываемого зубчатого колеса; Источник Настройка гитары дифференциала

Если не вдаваться в подробности работы кинематической схемы зубофрезерного станка и технологического процесса нарезания зубьев червячной фрезой, то данная задача заключается в сборке двухступенчатого цилиндрического зубчатого редуктора с заданным передаточным отношением ( u ) из имеющегося комплекта сменных колес. Этот редуктор и есть гитара дифференциала. В комплект (приложение к станку) входит, как правило, 29 зубчатых колес (иногда более 50) с одинаковым модулем и диаметром посадочного отверстия, но с разным количеством зубьев. В наборе могут присутствовать по две-три шестерни с одинаковым количеством зубьев. Схема гитары дифференциала изображена ниже на рисунке. Настройка гитары дифференциала начинается с определения расчетного передаточного отношения ( u ) по формуле: u = p *sin ( β )/( m * k ) p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой). Значение параметра ( p ) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка. β – угол наклона зубьев нарезаемого колеса. m – нормальный модуль нарезаемого колеса. k – число заходов червячной фрезы, выбранной для работы. После этого необходимо выбрать из набора такие четыре шестерни с числами зубьев Z1 , Z2 , Z3 и Z4 , чтобы, установленные в гитару дифференциала, они образовали редуктор с передаточным отношением ( u’ ) максимально близким к рассчитанному значению ( u ). Как это сделать? Подбор чисел зубьев шестеренок, обеспечивающий максимальную точность, можно выполнить четырьмя способами (по крайней мере, известными мне). Рассмотрим кратко все варианты на примере зубчатого колеса с модулем m =6 и углом наклона зубьев β =8°00’00’’. Параметр станка p =7,95775. Червячная фреза – однозаходная k =1. Для исключения ошибок при многократных расчетах составим простую программу в Excel, состоящую из одной формулы, для расчета передаточного числа. Расчетное передаточное число гитары ( u ) считываем в ячейке D8: =D3*SIN (D6/180*ПИ())/D5/D4 =0,184584124 Относительная погрешность подбора не должна превышать 0,01%! δ =|( u — u’ )/ u |*100 u ) представляем приближениями в виде обычных дробей. u =0,184584124≈5/27≈12/65≈79/428≈ 91/493 ≈6813/36910 Это можно сделать при помощи программы для представления многозначных констант приближениями в виде дробей с заданными точностями или в Excel подбором. Выбираем подходящую по точности дробь и раскладываем ее числитель и знаменатель на произведения простых чисел. Простые числа в математике – это те, что делятся без остатка только на 1 и на себя. u’ =91/493=0,184584178 91/493=(7*13)/(17*29) Умножаем числитель и знаменатель выражения на 2 и на 5. Получаем результат. Вычисляем относительную погрешность выбранного варианта. δ =|( u — u’ )/ u |*100=|(0,184584124-0,184584178)/0,184584124| *100=0,000029% Z1 =23 Z2 =98 Z3 =70 Z4 =89 u’ =(23*70)/(98*89)=0,184590690 δ =|( u — u’ )/ u |*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557% Z1 =23 Z2 =89 Z3 =50 Z4 =70 u’ =(23*50)/(89*70)=0,184590690 δ =|( u — u’ )/ u |*100=|(0,184584124-0,184590690)/0,184584124| *100=0,003557% Уважающих труд автора приглашаю подписаться на анонсы статей, чтобы не пропустить появление возможно важной для вас информации (подписные формы — в конце статьи и наверху страницы). Статьи с близкой тематикойОтзывы14 комментариев на «Настройка гитары дифференциала»

Пользуюсь вот Duncans Gear calculator, но хотелось бы оправославить все это дело в excel’е, т.к. там считаю передаточное — хотелось бы сразу все в одном месте иметь. Ума не приложу какие функции будут перебирать ряд колес (например, от 23 до 100) да еще чтоб дважды не перебирал одно и то же, считать их соотношение. А два числа сравнить то я уж сумею xD Алгоритм решения этой задачи можно реализовать в Excel (Excel может всё!), но требуется поработать. Ссылка на блок-схему алгоритма: Ладно, скрипт так скрипт. Благодарю) Александр, опираясь на Вашу статью разработал программу «Настройка гитары дифференциала» в VB6. Скачать ее можно на страничке twirpx.com/file/1676547/. Использую ее в производстве. Последнюю версию (значение угла можно вводить в формате ГГ.ММСС) могу выслать каждому желающему. (gerasimow1.narod.ru) Спасибо за полезную информацию, как раз сейчас восстанавливаю себе зубофрезер 5к324. Для начала буду пользоваться Duncans, но на будущее планирую поставить электропривод, управляемый микроконтроллером, так, чтобы в сам микроконтроллер загонять данные колеса и фрезы, а он сам считал нужный коэффициент передачи и осуществлял с этим коэффициентом синхронизацию вращения шпинделя и стола. Доброго времени . Подскажите где можно скачать программу настройки гитары дефферициала ? для мод 532 , К532А Если Вы внимательно прочитаете еще раз статью, то сами ответите на свой вопрос. Для модели 532 p=5,9683. (p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой) У меня станок 5Е32П, а р я не знаю.Не подскажите? Не подскажу. Поищите паспорт на свой станок в интернете. Можете посчитать мне гитара дифференциала для шестерни p – параметр конкретной модели станка (число с четырьмя-пятью знаками после запятой). Значение параметра (p) индивидуально для каждой модели, приводится в паспорте на оборудование и зависит от кинематической схемы привода конкретного зубофрезерного станка. β – угол наклона зубьев нарезаемого колеса. m – нормальный модуль нарезаемого колеса. k – число заходов червячной фрезы, выбранной для работы. Какой набор колес для гитары дифференциала у вас есть в наличии (число зубьев / количество штук в наборе; полный список)? Материал представляет интерес. Занимаемся вопросом давно. Можете выслать задание на создание набора колёс (минимальное и максимальное количества зубьев колёс набора, количество колёс в наборе, условие сцепляемости, другие требования) — решим. Можете выслать существующий набор — определим характеристики (диапазон реализуемых передаточных отношений и количество отношений, график плотности распределения в диапазоне, другое). Здравствуйте, Александр! Проблема с настройкой станка 5324 на косозубую шестеню. Вернее, с самой кинематикой. Знаю, что для этого нужно разблокировать дифф-ал кулачковой муфтой. Та, что в паспотре на картинке не совсем понятна. Если я выложу кинематическую схему станка, Вы сможете подсказать, что и с чем нужно блокировать? Спасибо! Андрей, здравствуйте. Ваш комментарий попал в спам, и я его не увидел. За 10 прошедших дней, думаю, разобрались с кинематикой? Источник Настройка зубодолбежного станкаНАСТРОЙКА ЗУБОДОЛБЕЖНОГО СТАНКА 1.1 Изучить устройство и работу станка. 1.2 Освоить наладку зубодолбежного станка 1.3 Составить отчет о проделанной работе. 2 СОДЕРЖАНИЕ РАБОТЫ 2.1 Изучить технические характеристики станка, кинематическую схему, назначение и работу станка. 2.2 Выполнить расчеты: 2.2.1 Числа двойных ходов шпинделя станка. 2.2.2 Гитары деления. 2.2.3 Гитары круговых подач. 2.3 Изучить этапы наладки и работы станка. 2.4 Оформить отчет. 3 ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ К РАБОТЕ Зубодолбежный полуавтомат модели 5А140 предназначен для нарезания цилиндрических зубчатых колес методом обкатки заготовок долбяком. Полуавтомат позволяет вести обработку колес внутреннего и наружного зацепления с минимальным модулем 8 мм, диаметром обработки до 500 мм. Рабочий цикл позволяет вести автоматическое переключение режимов резания между проходами. Полуавтомат выполняется в соответствии с нормами точности по ГОСТ 658-78. 3.1 Требования к заготовке Центрование заготовки на станке должно выполнятся по посадочным диаметрам Н6. Непараллельность торцов заготовки, по которым производится зажим, относительно опорного торца должно быть не более 0, 008-0,0012мм, в соответствии с торцовым биением, шероховатость обработки 0,63 – 1,25. 3.2 Принцип работы и компоновка станка Полуавтомат работает методом обкатки инструмента и изделия. Для осуществления обкатки предусмотрена кинематическая связь вращения инструмента и изделия, которая настраивается сменными колесами гитары деления. Рис. 1- Принципиальная схема работы станка Процесс резания осуществляется возвратно-поступательным движением инструмента. Полуавтомат имеет вертикальную компоновку, т. е. ось изделия и инструмента расположены вертикально. Установка на межцентровое расстояние и врезание на глубину зуба производится столом с изделием, который перемещается гидроцилиндром. Стол имеет ускоренный подвод к инструменту. Полуавтомат может работать в наладочном и полуавтоматическом режимах. Предусмотрена возможность многопроходной обработки деталей. Для изменения круговой подачи (скорости обкатки инструмента и изделия) установлен электродвигатель постоянного тока, который системой автоматического регулирования получает питание от электромашинного усилителя с автоматическим переключением подачи по циклу обработки изделия. За счет 3-х скоростного электродвигателя главного привода по циклу обработки может также производиться автоматическое изменение чисел двойных ходов инструмента в минуту. Радиальное врезание на глубину зуба осуществляется клиновой ползушкой, которая перемещается гидроцилиндром. Общая величина врезания, а также врезание по проходам настраивается упорами. Регулирование подачи врезания осуществляется дросселем. Отвод при холостом ходе инструмента осуществляет шпиндель инструмента. Путем смещения стойки относительно оси стола можно осуществлять вышеуказанный отвод под углом. Для отсчета одного оборота изделия на станке установлен электронный счетчик импульсов с индикацией позволяющий производить регулировку дуги обката. При обработке зубчатых колес с внутренним зацеплением в конце цикла предусмотрен автоматический вывод инструмента вверх. Для выверки заготовки и приспособления в процессе наладки имеется ускоренное вращение стола. Все переключения во время работы полуавтомата в пределах одного рабочего цикла, осуществляют автоматически. 3.3 Схема кинематическая (рис. 2) а) Цепь главного движения. Главное движение резания осуществляется от трехскоростного электродвигачерез пару цилиндрических шестерен 17-16; пару сменных шестерен А-Б; пару конических шестерен 13-14, передачу зубчатым ремнем 12-11 на приводной вал I, который через кулисный механизм передает возвратно-поступательное движение шпинделю инструмента П. Число оборотов приводного вала соответствует числу двойных ходов инструмента в минуту. Число двойных ходов в цикле может изменяться электродвигателем, а при настройке за счет сменных зубчатых колес А-Б. На конце приводного вала I имеется ползушка, несущая камень кулисы, которая через винт 37 устанавливается эксцентрично, за счет чего регулируется ход штосселя при долблении. б) Цепь круговых подач. Круговая подача осуществляется от электродвигателя постоянного тока 19 через цилиндрические зубчатые колеса 20-21; 35-34; 30-31-33-32; 24-25—28-29 и через червячную передачу 26-27 на шпиндель инструмента П. Круговая подача в цикле может изменяться за счет регулирования частоты вращения электродвигателя. Реверс круговой подачи осуществляется за счет изменения вращения электродвигателя круговой подачи. Цепь деления служит для кинематической связи вращения инструмента и изделия. Кинематическая связь от шпинделя инструмента к шпинделю изделия осуществляется от червячной пары суппорта 27-26 посредством цилиндрических колес 29-28-25-24; 32-33-51-30; конических пар 23-22; 48-49; гитары сменных колес а-в-c-d; цилиндрической пары 2-1 и червячной пары шпинделя 42-43. Для изменения направления вращения изделия, необходимого для обработки колес внутреннего зацепления, в гитару деления вводится промежуточное паразитное колесо 7. г) Цепь отвода инструмента при холостом ходе. Отвод инструмента при холостом ходе осуществляется качательным движением суппорта. Качательное движение осуществляется от кулака 36 через ролик 38, толкатель 41, который поворачивает эксцентриковый вал, и через тягу, соединенную с корпусом суппорта. д) Цепь ускоренного вращения изделия. Ускоренное вращение шпинделя изделия осуществляется от электродвигачерез цепную передачу 4-6, При работе цепи ускоренного вращения шпинделя изделия остальная часть кинематики отключается размыканием колес гитары деления. е) Цепь настройки межцентрового расстояния. Межцентровое расстояние между осью инструмента и изделия выдерживается за счет упора гайки 47 через пиноль IX в клиновую ползушку 5. Регулировка межцентрового расстояния осуществляется перемещением гайки 47 по винту 44 вращением за квадрат вала X через червячную передачу 45-46. ж) Цепь ручного проворота приводного вала шпинделя. Ручной проворот приводного вала осуществляется вращением квадрата вала Ш через цилиндрические зубчатые колеса 8-9-10. з) Цепь привода инструмента в верхнее положение. Вывод шпинделя инструмента осуществляется гидроцилиндром через реечную передачу 40-39. Рис. 2- Схема кинематическая Таблица 1- Перечень электроаппаратов на пульте управления Продолжение таблицы 1 Продолжение таблицы 1 Продолжение таблицы 1 3.4 Описание цикла работы полуавтомата 3.4.1 Полуавтоматический цикл обработки Перед началом работы необходимо включить вводной автоматический выключатель, который находится на боковой стенке электрошкафа. Все механизмы должны находиться в исходном положении: — стол находится в отведенном положении; — ползушка механизма врезания находится в исходном положении; — шпиндель инструмента находится в верхнем положении (произведен сброс отсчета); — квадрат 29 включения ручного проворота приводного вала, должен быть в исходном положении, т. е. колесо 26 должно быть выведено из зацепления с венцом 27. Для включения полуавтоматического цикла необходимо: Переключатель SB7 на пульте управления поставить в положение «вкл» или «выкл». Переключатель SB6 поставить в положение «вкл» или «выкл». В зависимости от вида зажимного устройства (гидравлическое или ручное) переключатель SB8 поставить в соответствующее положение. Переключатель SB5 — охлаждение поставить в положение «1» Переключатель SB3; SB4 ставятся в нужное положение чисел двойных ходов для чернового и чистого долбления. Переключатель SB10 круговой подачи ставится в нужное положение. — Переключатель SB11 направление круговой подачи установить в необходимое положение. — Регуляторами скорости круговой подачи SB13, SB14, SB15 установить необходимую скорость круговой подачи при черновой и чистовой обработке. Переключатель перемещения стола SB9 имеет три положения. Указанный переключатель позволяет подвести стол в рабочее положение, после чего можно начать цикл доработки, переключатель при этом должен находиться в положении «подвод». При этом после окончания обработки, стол не отходит в исходное положение. Если же требуется, чтобы полуавтоматический цикл начинался с подвода стола и заканчивался возвращением стола в исходное положение, переключатель SB9 должен находиться в положении «отвод». Кнопкой SK1 включить привод гидравлики и смазки, при этом загорается сигнальная лампа Н2. Сигнальные лампы Н4 и НЗ не должны быть включены. Пуск цикла осуществляется нажатием кнопки SK6. 3.4.2 Последовательность работы механизмов а) механизм радиального врезания приводят в исходное положение; б) происходит сброс счетчика, если имелся отсчет импульсов; в) происходит зажим заготовки гидропатроном; г) стол с изделием идет вперед до срабатывания конечного выключателя на д) включается главный привод, радиальное врезание и привод круговой подачи; е) при радиальном врезании перемещается клиновая ползушка, приводя во ж) по достижению необходимой глубины врезания первого прохода упор на диске нажимает на конечный выключатель, дается команда на выключение счетчика одного оборота стола и электродвигателя круговой подачи по заданной черновой скорости. Происходит обкат заготовки — 1 проход. з) после отсчета одного оборота стола счетчик импульсов дает команду на выключение радиального врезания и переключение (или выключение, если предусмотрена работа радиального врезания без круговой подачи) двигателя круговой подачи — начинается второе врезание, которое будет происходить, пока упор на диске не нажмет на конечный выключатель, выключается счетчик одного оборота стола. Происходит обкат заготовки — 2 проход. Далее цикл повторяется в зависимости от числа черновых проходов. и) при последнем радиальном врезании немного раньше, чем срабатывает основной выключатель проходов, сработает конечный выключатель чистового прохода, который дает команду на переключение с черновой скорости на чистовую и черновой круговой подачи на чистовую. После конца радиального врезания включается импульсный счетчик одного оборота и пойдет последний обкат. к) после отсчета одного оборота дается команда на выключение электродвигателей главного привода, привода круговой подачи и электродвигателя охлаждения, начинается реверс радиального врезания. л) после конца реверса радиального врезания включается механизм вывода шпинделя в верхнее положение (если происходит обкатка колеса с внутренним зубом). м) после срабатывания механизма вывода шпинделя в верхнее положение, стол отходит в исходное положение, нажимается конечный выключатель и происходит сброс счетчика. 4 ПРИМЕРЫ РАСЧЕТОВ 4.1 Пример расчета главного и вспомогательных движений где n – число двойных ходов долбяка в минуту; V – средняя скорость резания, м/мин; L — длина хода долбяка. При повороте долбяка на

zД — число зубьев долбяка; c = 2zД или c = zД Кинематический баланс цепи круговой подачи: За один ход долбяк должен снять слой металла соответствующий величине круговой подачи Sкp. Передаточное число, характеризующее коробку подач определяется по формуле: Набор сменных зубчатых колес гитары деления: 24, 30, 30, 32, 36, 38, 40, 40, 44, 45, 46, 48, 50, 51, 52, 54, 55, 56, 57, 58, 59, 60, 61, 62, 64, 65, 66, 67, 68, 70, 70, 71, 72, 73, 73, 75, 76, 78, 79, 80, 80, 82, 83, 84, 85, 86, 88, 89, 90, 90, 91, 92, 94, 96, 97, 98, 100, 100, 101, 102, 103, 104, 106, 107, 108, 109, 112, 113, 114, 115, 116, 118, 120. 4.2 Пример настройки станка 5140 V = 15 м/мин — скорость резания, м/мин; b = 32мм – ширина зубчатого венца нарезаемого колеса; Δ = 3мм – длина врезания и перебега; DД = 100мм – диаметр долбяка; Sкр =0,21 мм/дв. х — круговая подача; Sрад = 0,024 мм/дв. х – радиальная подача; Z = 80 – число зубьев зубчатого колеса. Цепь главного движения по формуле (1):

где L = b + 2Δ = 32 + 6 = 38мм n ст = 172 дв. х/мин Цепь деления и обкатки: Должно выполняться условие А + В > C + 15; C + Д > В + 15 Цепь круговой подачи: А2 + В2 = 89 А2 = 0,769∙В2 А2 = 39 Величина врезания долбяка 4.3 Пример настройки зубодолбежного станка z = 50; m =2; V = 20м/мин; b = 20мм; Δ = 3мм; Sкр = 0,21мм/дв. х; zД = 50; Sрад = 0,048мм/дв. х. L = b + 2Δ = 20 + 2∙3 = 26мм

По станку n = 359 дв. х./мин. DД = m∙zд = 2∙50 = 100мм А2 + В2 = 89; А2 = 0.769∙В2; В2 = 89/1.769 = 50; А2 = 39; Цепь деления и обкатки Величина врезания долбяка 5 СОДЕРЖАНИЕ ОТЧЕТА 5.2 Оборудование и материалы 5.3 Назначение, принцип работы станка, описание кинематической схемы (по указанию преподавателя) 5.4 Эскиз наладки на обработку детали 5.5 Произведение всех производственных расчетов 6 КОНТРОЛЬНЫЕ ВОПРОСЫ 6.1 Этапы наладки станка на обработку детали 6.2 Метод обкатки, метод копирования обработки зубчатых колес 6.3 Назначение, компоновка и движения в станке 5А140 6.4 Меры безопасности при работе на станке 6.5 Классификация станков зубообрабатывающей группы СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Овумян зубореза. –М.; Машиностроение, 1986, 187 с. 2. Проектирование металлорежущих станков и станочных систем. Справочник – учебник в 3-х томах / Под ред. , изд-во МГТУ им. 3. «Методическое руководство к выполнению лабораторных работ по курсу «Станки»». Мосстанкин. 1981. Источник |

Мастера, технологи и фрезеровщики механообрабатывающих цехов, в станочных парках которых есть зубофрезерные станки, регулярно сталкиваются при изготовлении косозубых цилиндрических зубчатых колес с вопросом максимально точного подбора шестеренок гитары дифференциала.

Мастера, технологи и фрезеровщики механообрабатывающих цехов, в станочных парках которых есть зубофрезерные станки, регулярно сталкиваются при изготовлении косозубых цилиндрических зубчатых колес с вопросом максимально точного подбора шестеренок гитары дифференциала.

, (1)

, (1) часть заготовка повернется на

часть заготовка повернется на  часть оборота

часть оборота

, (2)

, (2)

(3)

(3)

(4)

(4)

(5)

(5)

дв. х./мин.

дв. х./мин.